Kan sinklegering støpte bildeler garantere strukturell stabilitet under høye belastningsforhold?

26-11-2025Materialeegenskaper knyttet til bærende stabilitet

Den strukturelle stabiliteten til sinklegeringsstøpte bildeler under høye belastningsforhold er nært knyttet til de iboende egenskapene til sinkbaserte materialer. Sinklegeringer tilbyr vanligvis en kombinasjon av hardhet, styrke og dimensjonskonsistens, noe som bidrar til å opprettholde strukturell form under mekanisk stress. Deres krystallinske struktur bidrar til forutsigbar deformasjonsadferd, slik at ingeniører kan forutse hvordan en del reagerer når den utsettes for langvarige eller plutselige belastninger. Selv om sinklegeringer ikke regnes som de letteste metallsystemene, stammer stabiliteten deres fra deres balanserte sammensetning, som støtter motstand mot bøyning og overflateslitasje. Disse faktorene gjør at de kan brukes i applikasjoner der konsistent strukturell form må bevares uten vesentlig forvrengning.

Designhensyn som støtter strukturell stabilitet

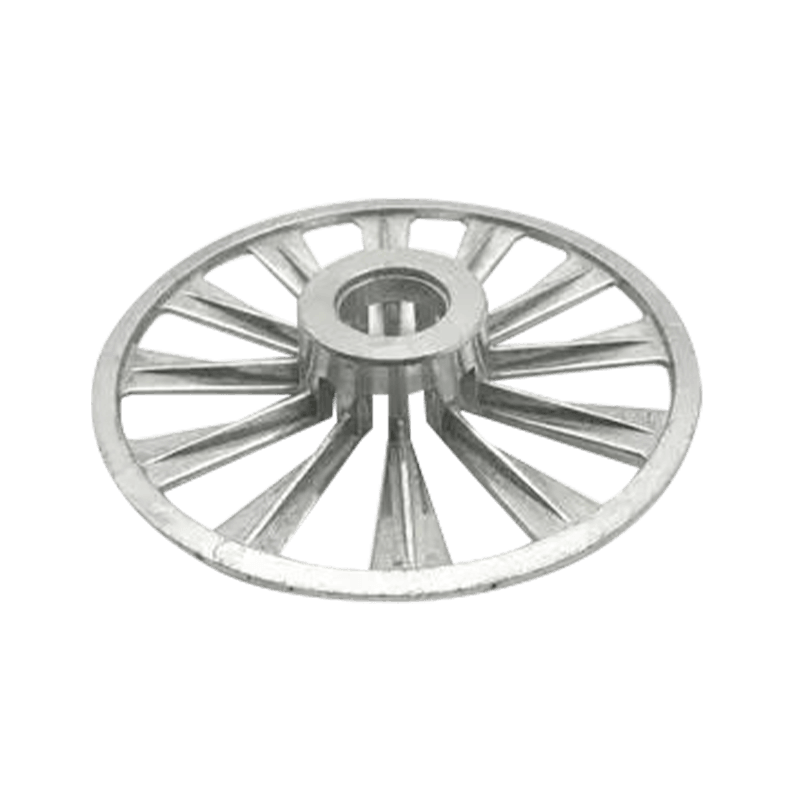

Designstrategier spiller en grunnleggende rolle i å avgjøre om sinklegering støpte deler kan tåle høy belastning pålitelig. Ingeniører fokuserer ofte på jevn veggtykkelse for å forhindre indre spenningskonsentrasjoner som kan svekke delen når ytre krefter påføres. Riktige trekkvinkler og ribbeplasseringer er også vanlige strukturelle designelementer som brukes for å forbedre fordelingen av mekaniske belastninger. Ved å forme delens indre geometri kan designere redusere lokalisert deformasjon og opprettholde den generelle formen under trykk- eller torsjonskrefter. I tillegg bidrar bruken av fileter ved overganger mellom overflater til å redusere spenningsintensivering, som ellers kan forårsake tidlig materialtretthet i høybelastningsapplikasjoner.

| Designfunksjon | Bidrag til stabilitet |

|---|---|

| Ensartet veggtykkelse | Reduserer lokalisert stressoppbygging |

| Filetoverganger | Minimerer brå stresskonsentrasjoner |

| Forsterkende ribber | Forbedrer stivhet og lastfordeling |

| Optimaliserte trekkvinkler | Støtter dimensjonsnøyaktighet under produksjon |

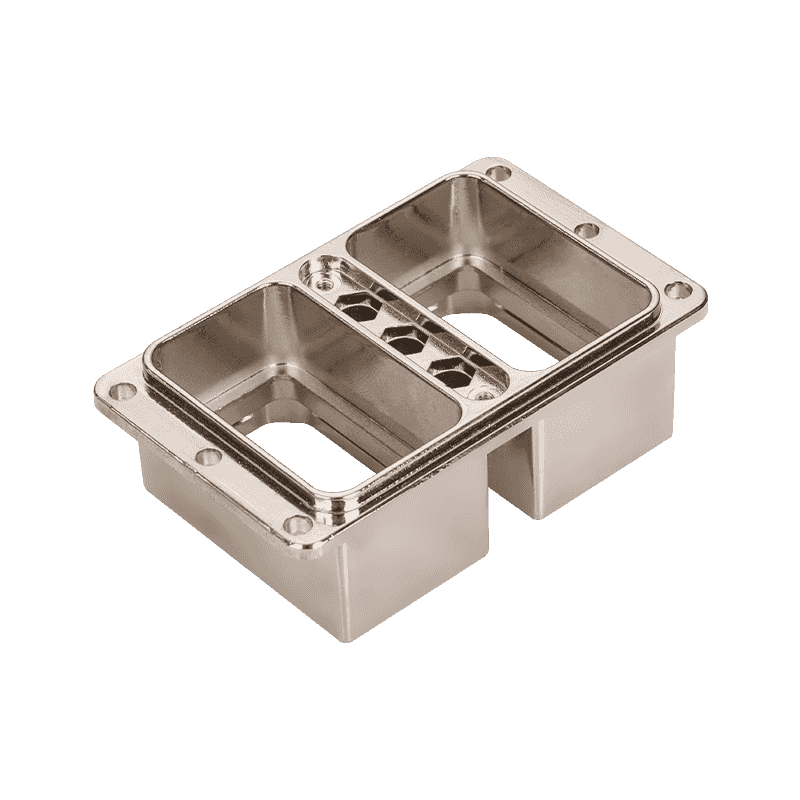

Produksjonspresisjon og dens innflytelse på lastekapasitet

Selve støpeprosessen bidrar betydelig til sinklegeringsdelers evne til å opprettholde stabilitet under høy belastning. Høytrykkspressstøping oppnår tette materialstrukturer med minimal porøsitet, noe som forbedrer den generelle holdbarheten. Redusert porøsitet er avgjørende fordi indre hulrom kan kompromittere strukturell integritet når store krefter påføres. Overflatekonsistens skapt under støping forbedrer den bærende ytelsen ytterligere ved å sikre forutsigbare spenningsbaner langs materialet. Presisjonen til moderne støpeutstyr tillater tett kontrollerte dimensjonsresultater, noe som gjør at deler kan passe nøyaktig inn i mekaniske sammenstillinger der stabilitet avhenger av riktig justering.

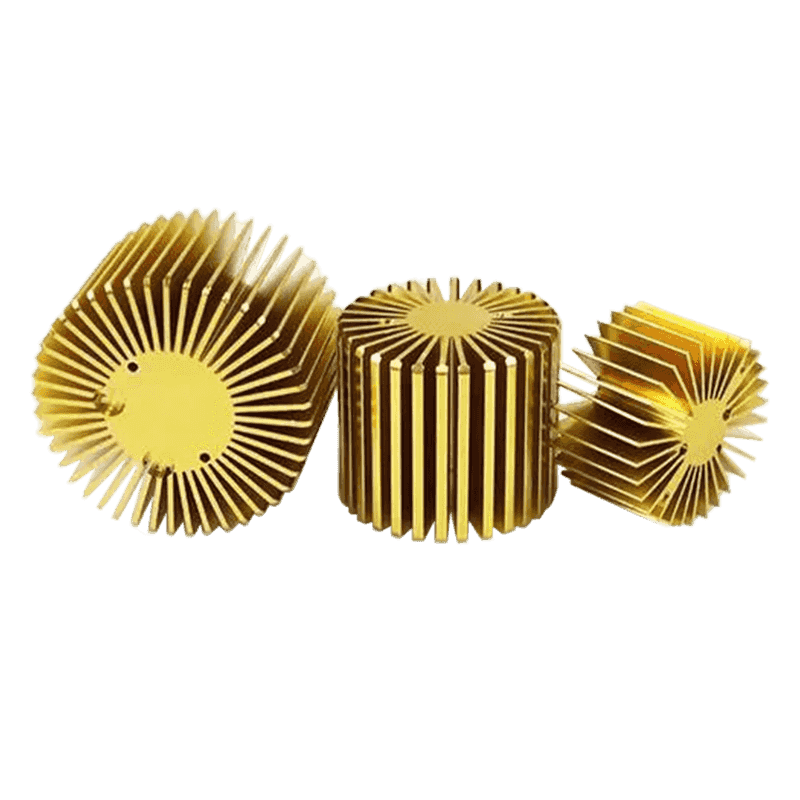

Termisk oppførsel og dens rolle i strukturell stabilitet

Termiske egenskaper er spesielt viktige for sinklegeringer som brukes i bilmiljøer hvor temperaturene kan variere betydelig. Sinklegeringer viser kontrollert termisk ekspansjon, noe som bidrar til å opprettholde dimensjonsstabilitet når de utsettes for høye temperaturer. Konsekvent ekspansjonsadferd reduserer risikoen for forvrengning som ellers kan oppstå under kombinerte termiske og mekaniske belastninger. Imidlertid må designere fortsatt vurdere de øvre temperaturgrensene for sinklegeringer for å sikre at strukturell pålitelighet ikke påvirkes under langvarig eksponering for motorvarme eller bremsesystemer. Ved å justere legeringssammensetning og kjølestrategier, kan produsenter støtte bedre termisk utholdenhet i høylaste bilapplikasjoner.

| Termisk faktor | Effekt på stabilitet |

|---|---|

| Kontrollert ekspansjon | Bevarer geometri under temperatursvingninger |

| Termisk ledningsevne | Støtter balansert varmespredning |

| Justeringer av legeringssammensetning | Forbedrer respons på høye temperaturbelastninger |

| Avkjølingshastighet under støping | Påvirker kornstruktur og holdbarhet |

Mekanisk ytelse i virkelige bilapplikasjoner

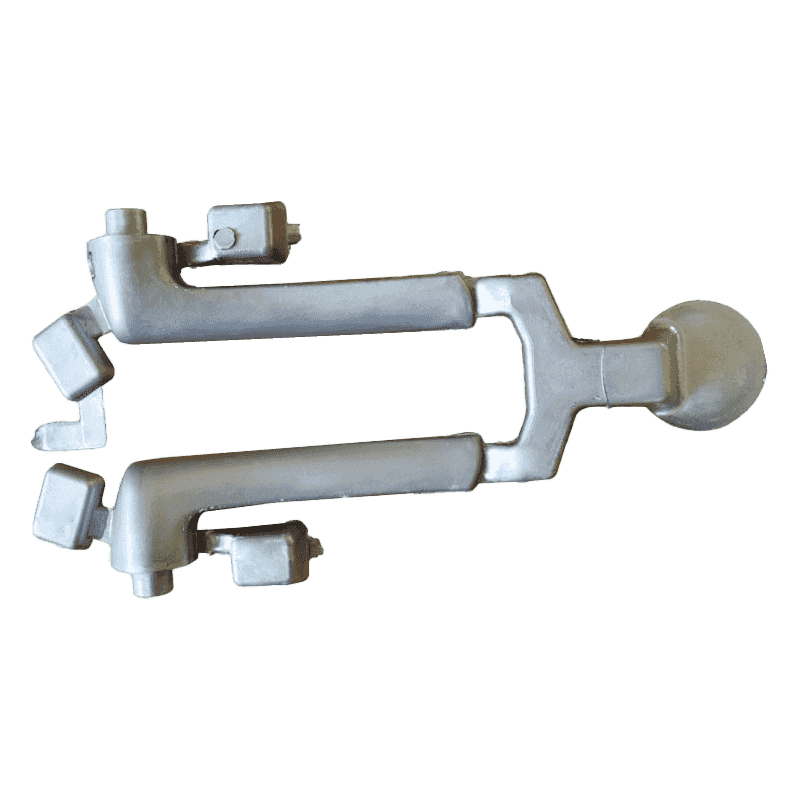

Bildeler laget av sinklegeringer brukes ofte i mekanismer som opplever kontinuerlig eller intermitterende belastning, for eksempel braketter, hus, gir og indre strukturelle komponenter. Deres mekaniske ytelse under høy belastning avhenger ofte av hvordan delen samhandler med omgivende komponenter og hvordan krefter overføres over sammenstillingen. Stivheten til sinklegeringsdeler gjør at de kan beholde formen når de kobles til bevegelige eller vibrerende strukturer. I bremsesystemer eller fjæringsrelaterte sammenstillinger kan sinklegeringskomponenter støtte stabile belastningsforhold så lenge de holder seg innenfor definerte mekaniske grenser. Deres evne til å opprettholde stabilitet uten overdreven deformasjon bidrar til påliteligheten til disse systemene.

Tretthetsmotstand og langsiktig strukturell atferd

Gjentatte lastesykluser er vanlige i bilbruk, noe som gjør tretthetsmotstand til en viktig faktor for strukturell stabilitet. Sinklegeringer viser generelt stabil utmattingsadferd når de brukes i komponenter designet med passende geometrier og produksjonskontroller. Glatt overflatefinish oppnådd gjennom støping bidrar til å redusere mikrostresspunkter som kan føre til tidlig tretthetssprekker. Dessuten kan legeringsmodifikasjoner som kontrollerte mengder aluminium eller kobber øke utmattelsesmotstanden. Fortsatt ytelse under syklisk belastning avhenger av delens evne til å opprettholde mikrostrukturell konsistens og motstå sprekkforplantning, som begge påvirker langsiktig stabilitet under situasjoner med høy belastning.

| Fatigue-relatert faktor | Innvirkning på langsiktig stabilitet |

|---|---|

| Mikrostrukturell konsistens | Bidrar til å motstå sprekkinitiering |

| Glatt overflatefinish | Reduserer mikrostresspunkter |

| Legering modifikasjon | Forbedrer utmattelsesmotstanden |

| Belastningssyklusfrekvens | Påvirker langsiktig mekanisk oppførsel |

Teststandarder som sikrer strukturell pålitelighet

For å avgjøre om sinklegeringsstøpte bildeler kan tåle høye belastningsforhold, utfører produsenter ofte standardiserte laboratorietester. Disse testene inkluderer strekkevalueringer, kompresjonstester, slagmotstandsmålinger og simuleringer av utmattelsessyklus. Testdata hjelper ingeniører med å forstå hvordan delen oppfører seg i kontrollerte miljøer som gjenskaper virkelige bilbelastninger. Bilstandarder krever også dimensjonsnøyaktighetskontroller og overflateintegritetsinspeksjoner for å sikre at ingen indre tomrom eller overflatedefekter kompromitterer lasteytelsen. Konsekvent testing forbedrer tilliten til stabiliteten til sinklegeringsdeler som brukes i kritiske bilmontasjer.

Påvirkning av monterings- og installasjonsforhold

Selv godt utformede sinklegeringspressstøpte deler kan oppleve redusert stabilitet hvis monterings- og installasjonsforholdene ikke følger anbefalte retningslinjer. Feiljustering under installasjon kan skape ujevne krefter på tvers av komponenten, noe som fører til spenningskonsentrasjoner som reduserer den bærende påliteligheten. Riktig momentkontroll for festemidler er spesielt viktig fordi overdreven stramming kan deformere delen, mens utilstrekkelig tiltrekking kan forårsake vibrasjonsrelatert ustabilitet. Ingeniører spesifiserer ofte monteringsparametere som sikrer at lasten fordeles jevnt over kontaktflater, og støtter den langsiktige stabiliteten til sinklegeringskomponenten under bildrift.

Sammenlignende betraktninger med andre bilmaterialer

Når man vurderer bærestabilitet, sammenlignes sinklegeringer ofte med materialer som aluminium, stål eller forsterket plast. Sinklegeringer tilbyr en balanse mellom styrke og dimensjonsnøyaktighet, noe som gjør dem egnet for deler som krever komplekse geometrier kombinert med moderat til høy belastningskapasitet. Mens stål gir høyere mekanisk styrke, tillater sinklegeringer mer presis forming og kan gi bedre stabilitet for intrikate komponenter. Sammenlignet med aluminium, viser sinklegeringer generelt overlegen stivhet, noe som bidrar til å opprettholde formen under kompresjon. Hvert materiale har spesifikke fordeler avhengig av de strukturelle kravene til bilapplikasjonen.

| Material | Relativ styrke | Dimensjonsstabilitet | Typisk brukstilfelle |

|---|---|---|---|

| Sinklegering | Moderat-høy | Konsekvent | Braketter, hus, innvendige strukturer |

| Aluminiumslegering | Moderat-høy | Variabel | Motordeksler, lette komponenter |

| Stål | Høy | Høy | Rammer, sikkerhetskritiske deler |

| Forsterket plast | Moderat | Applikasjonsavhengig | Innvendige paneler, trim |

Materialoptimalisering for forbedret høylaststabilitet

Pågående materialforskning fortsetter å foredle sinklegeringer for forbedret bærende oppførsel. Legeringsjusteringer lar ingeniører forbedre egenskaper som hardhet, strekkstyrke og termisk motstand. Varmebehandlingsteknikker og modifiserte støpeparametre kan påvirke kornstrukturen ytterligere, og gi en mer jevn og stabil indre sammensetning. Disse forbedringene hjelper sinklegeringskomponenter med å beholde strukturell pålitelighet selv når bilsystemer utvikler seg til å kreve høyere mekanisk ytelse fra mindre eller mer kompakte deler. Ved å optimalisere både legeringssammensetning og prosessforhold, jobber produsenter mot å oppnå pålitelig strukturell oppførsel under krevende belastninger.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.