Tar utformingen av sinklegeringer støpte bildeler hensyn til lettvekt?

19-11-2025Rollen til lettvektshensyn i sinklegeringsstøpte bildeler

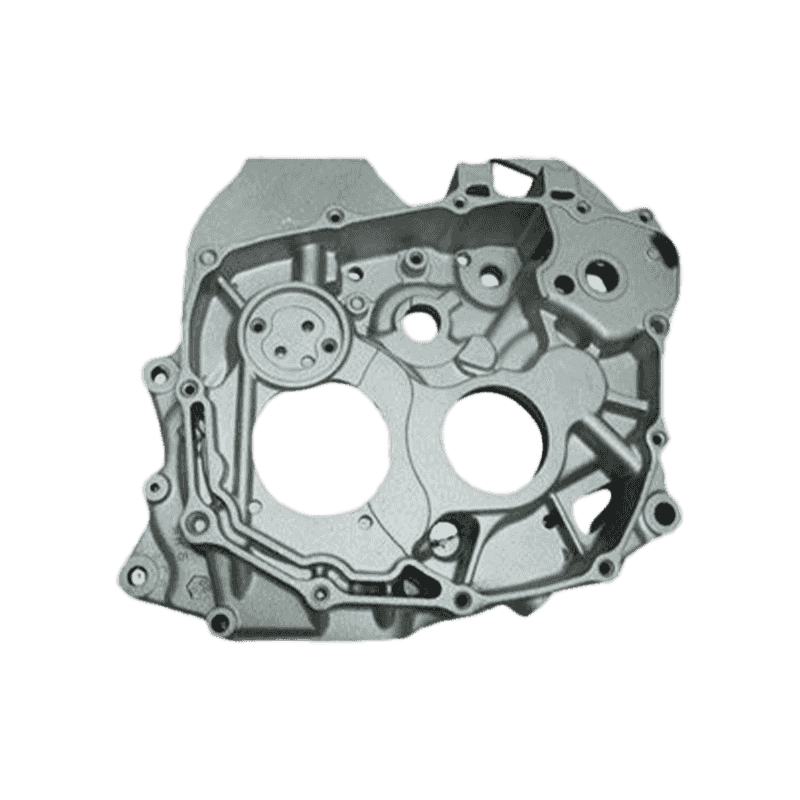

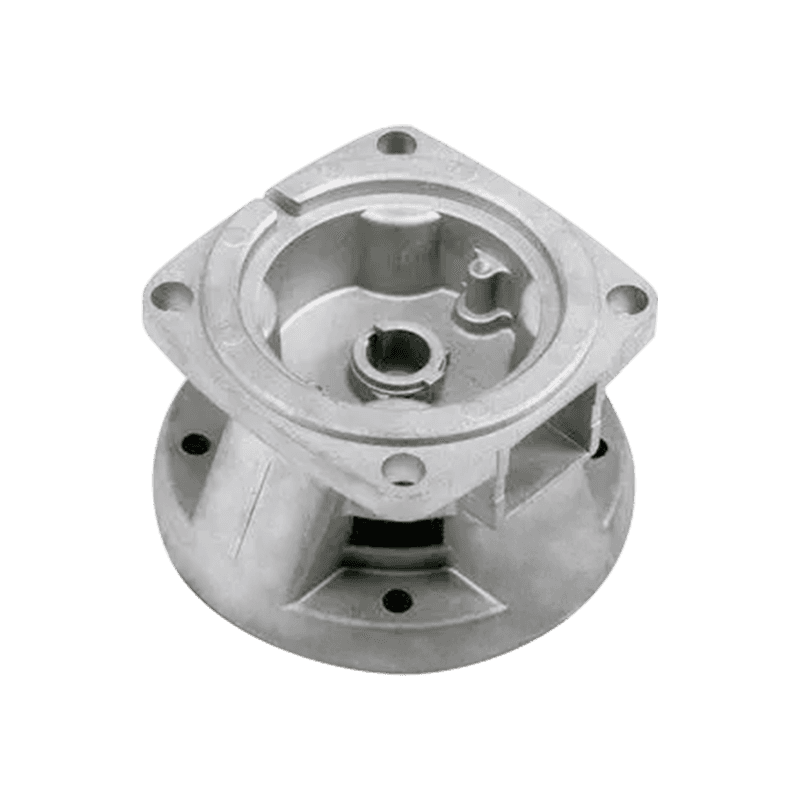

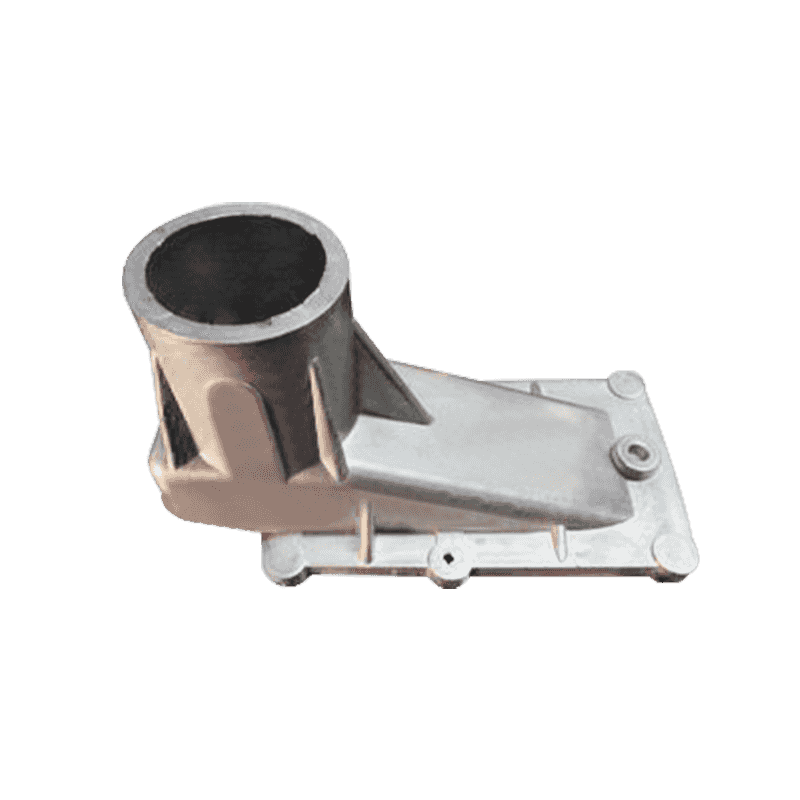

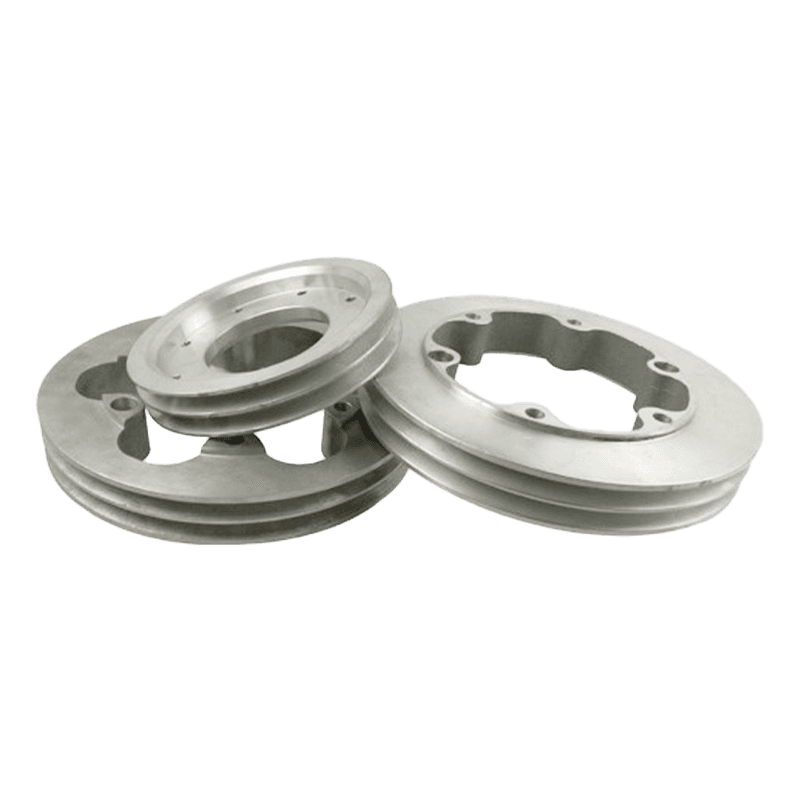

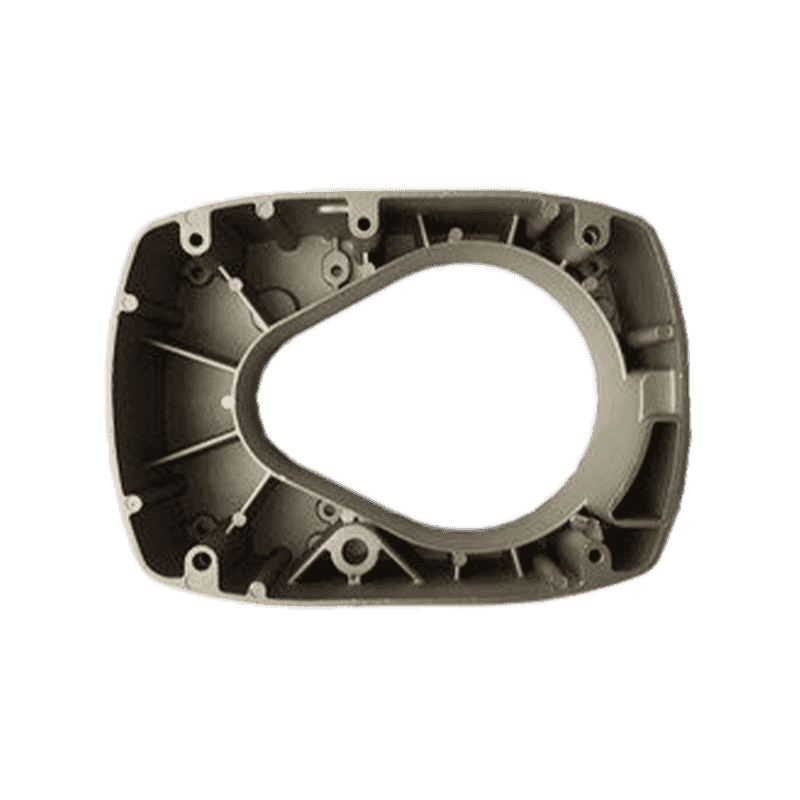

Lettvektsdesign har blitt en viktig retning i utviklingen av bilkomponenter, og sinklegering støpte deler er intet unntak. Ettersom kjøretøyprodusenter søker måter å redusere totalmassen og samtidig opprettholde stabilitet og funksjonalitet, tilbyr sinklegeringer en balanse mellom styrke, formbarhet og dimensjonell presisjon. Designet deres inkorporerer i økende grad vektreduksjonsstrategier som er i tråd med bredere industrimål som forbedret drivstoffeffektivitet, reduserte utslipp og forbedret strukturell ytelse. Integrering av lette prinsipper i de tidlige designstadiene hjelper produsenter med å lage komponenter som yter effektivt uten unødvendig materialbruk.

Materialegenskaper til sinklegeringer som støtter lett design

Sinklegeringer har spesifikke egenskaper som bidrar til lettvektsfokusert konstruksjon. Deres tetthet er høyere enn aluminium, men lavere enn noen stållegeringer, noe som gjør at de kan brukes i deler der kompakt form og høy detaljnøyaktighet er prioritert. Evnen til å produsere tynnveggede strukturer gjennom høytrykkspressstøping betyr at designere kan redusere massen uten å gå på bekostning av strukturell integritet. Sinklegeringer viser også god slagfasthet og slitestyrke, noe som gjør at kritiske bilkomponenter kan optimaliseres i størrelse. I tillegg reduserer evnen til å danne komplekse geometrier gjennom støping behovet for større eller tykkere seksjoner som tradisjonelt brukes til forsterkning.

Integrasjon av lette strategier i designteknikk

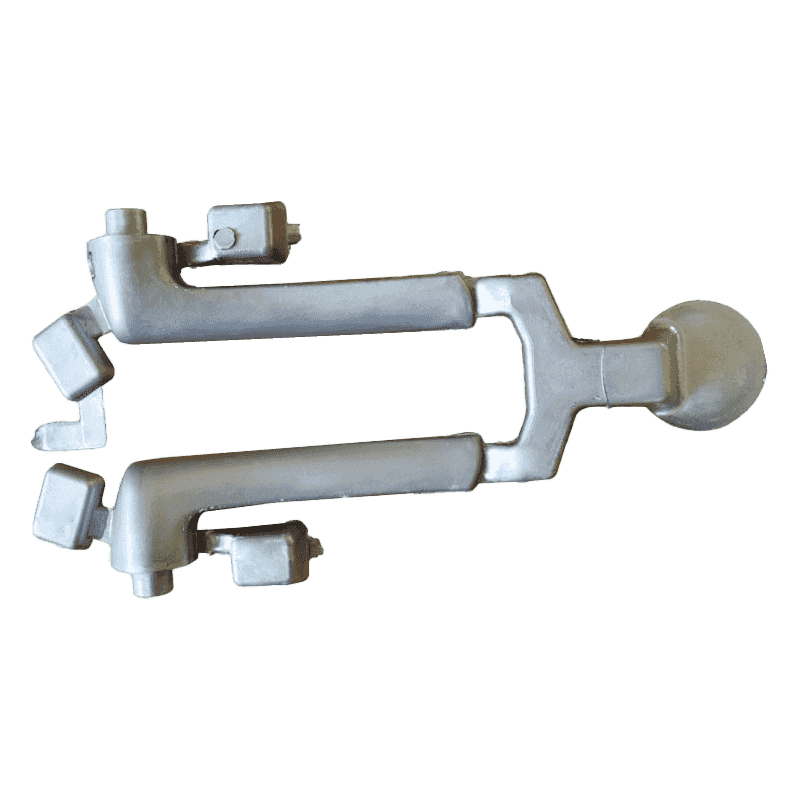

Designteam integrerer lette prinsipper ved å sikre at materialet distribueres intelligent på tvers av komponenten. Strukturelle simuleringsverktøy hjelper til med å analysere lastbaner, identifisere områder med lav belastning og avgrense komponentens geometri for redusert masse. Ribbestrukturer, hule seksjoner og topologioptimaliserte oppsett er ofte brukte strategier. Sinklegeringens støpeevner støtter disse designmetodene fordi de lar designere lage detaljerte interne former eller tynne seksjoner i en enkelt støpesyklus. Slike tilnærminger bidrar til å redusere unødvendig tykkelse og samtidig opprettholde delens pålitelighet under langvarig bilbruk.

Vanlige lettvektsdesignstrategier for autokomponenter i sinklegering

Nedenfor er en tabell som oppsummerer typiske tilnærminger som brukes under den lette optimaliseringsprosessen.

| Designstrategi | Beskrivelse |

|---|---|

| Tynnvegget støping | Reduserer seksjonstykkelsen gjennom kontrollert smelteflyt og verktøydesign. |

| Topologioptimalisering | Fjerning av lavstressmaterialer samtidig som den strukturelle ytelsen opprettholdes. |

| Ribbeforsterkning | Legge til ribber i utvalgte områder i stedet for å øke den totale veggtykkelsen. |

| Hule eller halvhule former | Bruk av indre hulrom for å redusere massen samtidig som stivheten bevares. |

| Del konsolidering | Utforming av multifunksjonskomponenter for å redusere antall separate deler. |

Effekten av lettvektsdesign på drivstoffeffektivitet og utslipp

Å redusere massen av bilkomponenter bidrar til forbedret drivstofforbruk og reduserte utslipp. Ettersom motorer krever mindre energi for å flytte et lettere kjøretøy, øker driftseffektiviteten. Selv om sinklegeringer ikke er det letteste materialet tilgjengelig, gjør deres evne til å danne kompakte, optimaliserte former dem til å erstatte tyngre ståldeler. Når de integreres på tvers av ulike sammenstillinger som dørkomponenter, braketter, hus og innvendige støttestrukturer, akkumuleres disse massereduksjonene. Dette hjelper kjøretøyprodusenter med å møte stadig strengere miljøstandarder og ytelsesforventninger uten storskala redesign av kjøretøyarkitekturen.

Viktigheten av dimensjonell presisjon for å støtte lette mål

Sinklegeringsstøping gir stram dimensjonsnøyaktighet, noe som er til fordel for lettvektsteknikk fordi det muliggjør bruk av mindre toleranser og reduserer behovet for ekstra forsterkning. Når deler opprettholder konsistent strukturell enhetlighet, kan tynnere vegger implementeres trygt. Denne presisjonen reduserer også sekundære maskineringsprosesser, noe som støtter målet om å minimere materialavfall. Bilapplikasjoner krever ofte høy tilpasningsnøyaktighet mellom sammenkoblede komponenter, og sinklegeringens støpepresisjon sikrer at lettvektsdesign ikke går på bekostning av justering eller monteringskvalitet.

Mekaniske ytelseshensyn i komponenter med redusert masse

Mens lettvektsdesign er viktig, forblir mekanisk ytelse en prioritet. Sinklegeringsdeler må opprettholde tilstrekkelig styrke, stabilitet og utmattelsesmotstand. Designere bruker ofte beregningssimuleringer for å verifisere om geometrien med redusert masse tåler operasjonelle påkjenninger som vibrasjon, støt og termisk variasjon. Sinklegeringer viser jevn mekanisk ytelse på grunn av deres ensartede mikrostruktur og kontrollerte størkning i formstøping. Denne påliteligheten støtter bruken av lette geometrier uten å øke risikoen for feil på lang sikt. Ingeniører må balansere massereduksjon med holdbarhet og sikkerhet, og sikre at ingen av dem blir kompromittert.

Mekaniske egenskaper som er relevante for design av lett sinklegering

Tabellen nedenfor presenterer vanlige mekaniske ytelseshensyn ved evaluering av lettvekts gjennomførbarhet.

| Eiendom | Designrelevans |

|---|---|

| Strekkstyrke | Sikrer at delen tåler trekkkrefter selv med redusert tykkelse. |

| Yield Styrke | Bestemmer motstand mot permanent deformasjon under statisk belastning. |

| Utmattelsesytelse | Viktig for deler som utsettes for gjentatte belastningssykluser. |

| Slagmotstand | Støtter holdbarhet under plutselige mekaniske støt. |

| Slitasjemotstand | Sikrer lang levetid på overflater i kontakt med bevegelige komponenter. |

Rollen til verktøydesign for å oppnå lette strukturer

Verktøydesign spiller en viktig rolle i å produsere tynne og lette sinklegeringskomponenter. Riktig støpetemperaturkontroll gir stabil materialflyt, noe som bidrar til å fylle smale eller detaljerte hulrom. Verktøy må tilpasses funksjoner som ribber, hule kanaler eller segmenterte former uten å forårsake defekter som kalde stenger eller ufullstendig fylling. Ventilasjons- og portdesign påvirker også kvaliteten på tynnveggede seksjoner. Fordi sinklegeringer størkner raskt, må verktøy konstrueres for å optimalisere strømningsveier og unngå for tidlig størkning i kritiske soner. Verktøy av høy kvalitet sikrer at lette design kan produseres i stor skala.

Termiske styringshensyn i lette sinkkomponenter

Termisk ekspansjon og varmeavledning må tas i betraktning ved utforming av lette sinklegeringsdeler. Endringer i temperaturen under kjøretøyets drift kan påvirke dimensjonsstabiliteten, spesielt i tynnveggede strukturer. Designere evaluerer termisk belastningsfordeling i delen og vurderer ytterligere strukturelle støtter der varmekonsentrasjon kan forekomme. Fordi sinklegeringer leder varme mer effektivt enn noen andre materialer, kan de formes for å lette kontrollert spredning. Denne egenskapen støtter integreringen av lette strukturer samtidig som driftssikkerheten opprettholdes på tvers av ulike bilmiljøer.

Delkonsolidering som en lettvektsmetode

Delkonsolidering gjør at flere komponenter kan formes til en enkelt støpt del. Ved å integrere funksjoner som tidligere var spredt over flere deler, kan den totale kjøretøyvekten reduseres. Konsoliderte deler eliminerer festeutstyr som bolter eller braketter, noe som reduserer massen ytterligere. Sinklegeringens støpepresisjon bidrar til å sikre at komplekse multifunksjonelle former kan formes nøyaktig. Denne tilnærmingen forenkler også monteringen, forbedrer vedlikeholdseffektiviteten og reduserer antallet sammenføyningspunkter som kan introdusere spenningskonsentrasjoner. Konsolidering er i tråd med lette prinsipper ved å optimalisere materialbruk på tvers av sammenstillinger.

Produksjonseffektivitet og redusert materialavfall i lett design

Sinklegeringsstøping reduserer materialavfall ved å bruke nesten nettformet fabrikasjon, noe som er nyttig for lettvektsfokusert produksjon. Når deler er utformet med minimalt overflødig materiale, kreves færre bearbeidingstrinn, noe som sparer både materiale og energi. Produsenter kan optimalisere portsystemer ytterligere og resirkulere overflødig sinklegering. Dette støtter bærekraftige produksjonsprosesser og er i tråd med industriens innsats for å redusere miljøpåvirkningen. Effektiv materialbruk bidrar til å forsterke målet om å designe lettere komponenter uten unødvendig ressursforbruk.

Evaluering av lett ytelse gjennom testing og validering

Testing sikrer at lette bilkomponenter i sinklegering oppfyller holdbarhets- og sikkerhetsstandarder. Valideringsmetoder inkluderer strekktesting, konsekvensanalyse, utmattelsesvurderinger og termiske syklusevalueringer. Ingeniører observerer deformasjonsmønstre, spenningsresponser og sprekkforplantningsatferd for å avgjøre om designet med redusert masse fungerer tilstrekkelig under driftsforhold. Dimensjonale inspeksjoner utføres for å bekrefte at de støpte delene samsvarer med CAD-spesifikasjonene og at tynne seksjoner ikke deformeres under avkjøling. Kombinasjonen av fysisk testing og simulering skaper et pålitelig verifikasjonsrammeverk.

Designsamarbeid mellom materialeksperter og bilingeniører

Effektiv lettvektsutvikling avhenger av samarbeid mellom ulike ingeniørteam. Materialspesialister gir innsikt i sinklegeringsytelse, mens konstruksjonsingeniører tolker lastkrav. Produksjonsingeniører vurderer om tynnveggede eller detaljerte funksjoner kan støpes konsekvent i produksjonen. Tidlig samarbeid reduserer sannsynligheten for urealistiske designforventninger og sikrer at vektreduksjonsstrategier stemmer overens med praktiske produksjonsmuligheter. Slikt teamarbeid styrker integreringen av lette mål innenfor bilutviklingssykluser og fører til komponenter som er både effektive og pålitelige.

Fremtidige trender innen bilkomponenter i lett sinklegering

Fremtidige fremskritt fokuserer på å forbedre formuleringer av sinklegeringer, forbedre presisjonen i presstøpt prosessering og utvikle mer avanserte simuleringsverktøy for massereduksjon. Legeringsforbedringer kan gi økt styrke eller bedre termisk stabilitet, noe som tillater tynnere vegger uten å ofre ytelsen. Automatisering i formstøping vil bidra til å oppnå konsistent kvalitet i lette geometrier, mens multi-akse maskineringsintegrasjon kan forbedre etterbehandlingsnøyaktigheten. Ettersom bilprodusenter fortsetter å redusere kjøretøymassen for å møte miljøbestemmelser, vil støpte deler av sinklegering sannsynligvis spille en stadig viktigere rolle på grunn av deres tilpasningsevne og presisjon.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.