Er sinkstøping egnet for å produsere deler med komplekse former?

22-01-2026Introduksjon til sinkstøping

Sinkstøping er en mye brukt produksjonsprosess for å produsere deler som krever høy presisjon, komplekse former og styrke. Det innebærer å tvinge smeltet sinklegering inn i en form under høyt trykk for å lage detaljerte og konsistente deler. Sinkstøping velges ofte for bruk i ulike bransjer, inkludert bilindustri, elektronikk og forbruksvarer, på grunn av kombinasjonen av kostnadseffektivitet, enkel produksjon og evnen til å produsere komponenter med intrikate design. Imidlertid er egnetheten til sinkpressestøping for å produsere deler med komplekse former en viktig vurdering som krever forståelse av fordelene og begrensningene ved prosessen.

Forstå sinkstøpeprosessen

Sinkstøpeprosessen begynner med å smelte sinklegering i en ovn og deretter injisere den i en form under høyt trykk. Formen, vanligvis laget av herdet stål, er nøye designet for å la det smeltede metallet flyte jevnt inn i hulrommene og fylle hver eneste detalj i formen. Når metallet avkjøles og stivner, åpnes formen, og den støpte delen fjernes. Prosessen er svært effektiv, og tilbyr raske produksjonssykluser og muligheten til å produsere deler med utmerket dimensjonsnøyaktighet og overflatefinish.

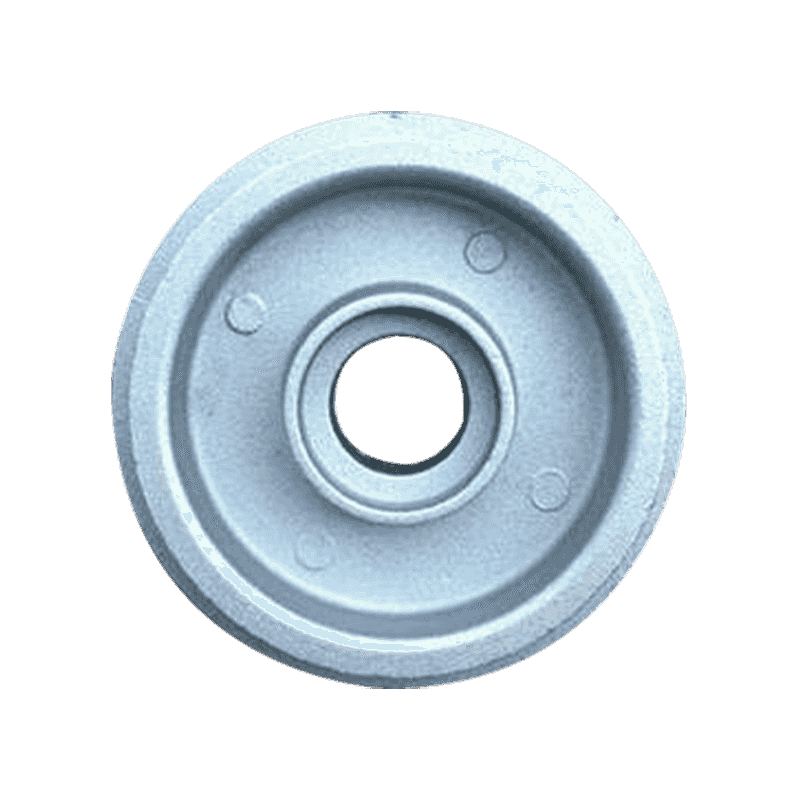

Sinkstøping er spesielt fordelaktig ved produksjon av deler i store mengder fordi det tillater høyhastighetsproduksjon med minimalt materialavfall. Prosessen kan produsere deler med tynne vegger, stramme toleranser og fine detaljer, noe som gjør den egnet for å lage komponenter med komplekse geometrier. I tillegg tilbyr sinklegeringer som brukes i støping gode mekaniske egenskaper, inkludert styrke, holdbarhet og korrosjonsbestandighet, som bidrar til kvaliteten på de ferdige delene.

Mulighetene til sink-støping for komplekse former

En av de viktigste grunnene til det sink trykkstøping anses som egnet for å produsere komplekse former, er dens evne til å gjenskape intrikate design med høy presisjon. Høytrykksinjeksjonsprosessen sikrer at den smeltede sinken fyller hver eneste detalj i formen, selv for deler med fine egenskaper som underskjæringer, tynne vegger og intrikate mønstre. Denne muligheten lar designere lage komponenter som ellers ville vært utfordrende å produsere ved bruk av tradisjonelle metoder som maskinering eller støping.

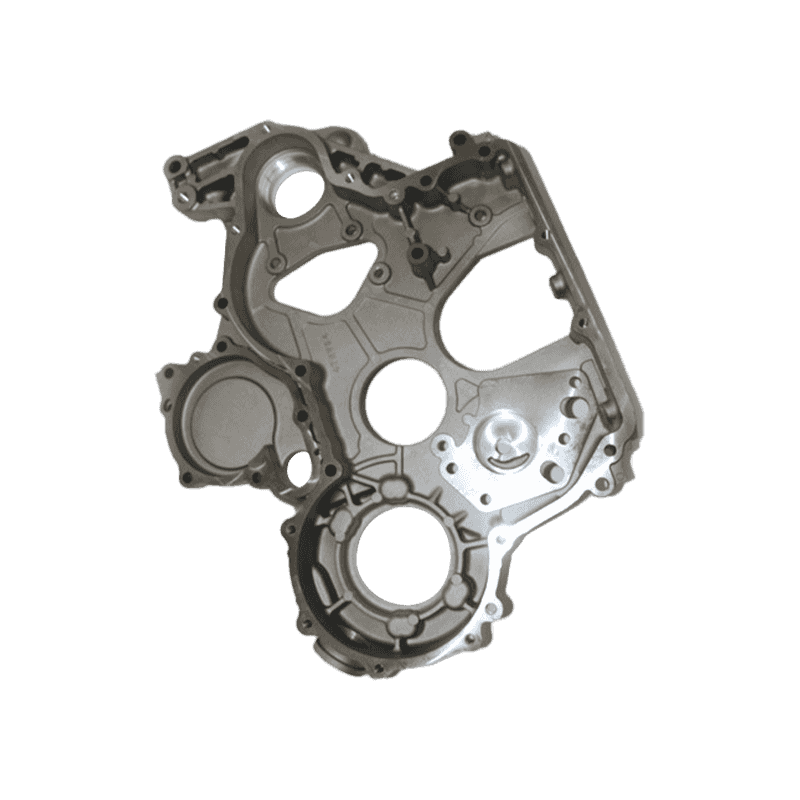

Sinkstøping kan for eksempel produsere deler med komplekse interne funksjoner, for eksempel kanaler eller hulrom, som ofte kreves i bil- eller elektroniske komponenter. Evnen til å produsere deler med underskjæringer, som er egenskaper som ikke lett kan fjernes fra en form, er en annen betydelig fordel med sinkstøpeprosessen. Dette er muliggjort av utformingen av formen, som kan inkludere bevegelige kjerner eller lysbilder som gjør det mulig å lage underskjæringer uten at det går på bekostning av formens integritet.

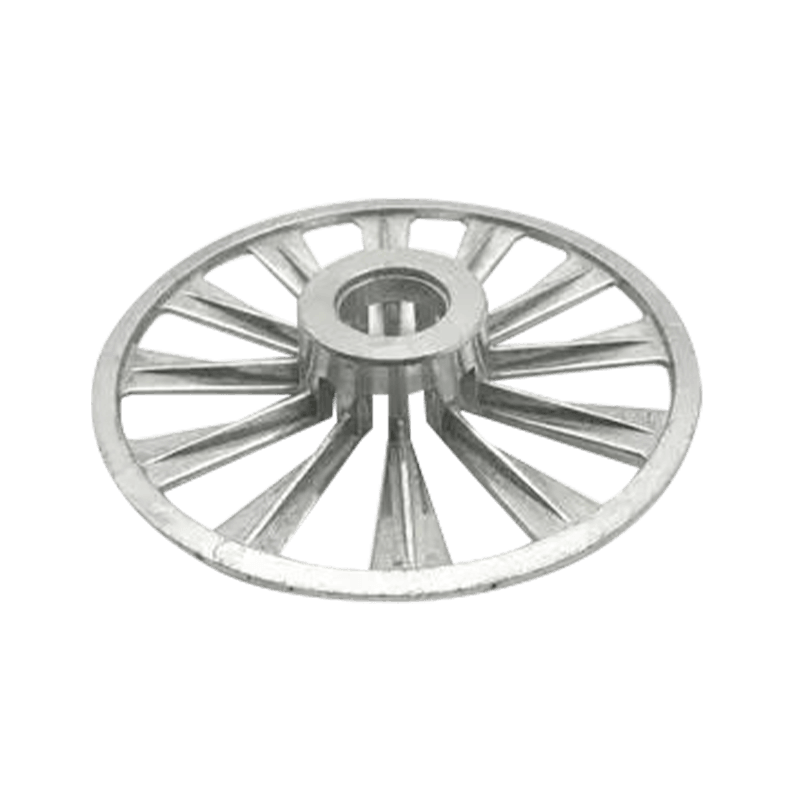

I tillegg er evnen til å lage tynnveggede deler en av de betydelige styrkene til sinkpressstøping. Deler med tynne vegger kan produseres med høy presisjon, noe som muliggjør produksjon av lette og effektive komponenter med komplekse geometrier. Dette er spesielt viktig i bransjer som bilproduksjon, hvor det er en prioritet å redusere vekten av deler uten å gå på bekostning av styrken.

Begrensninger i å produsere komplekse former

Mens sinkstøping er godt egnet for mange komplekse former, er det visse begrensninger å vurdere når man vurderer egnetheten til å produsere intrikate deler. Hovedbegrensningen er kompleksiteten til formdesignet og kostnadene forbundet med det. Formen som brukes i støping er vanligvis laget av herdet stål, som kan være dyrt å produsere, spesielt for deler med intrikate design. Utformingen av formen må planlegges nøye for å sikre at det smeltede metallet flyter ordentlig inn i alle deler av formen og at delen lett kan fjernes etter avkjøling.

En annen vurdering er behovet for presis formdesign for å imøtekomme funksjoner som underskjæringer eller hull. Mens bevegelige kjerner og lysbilder kan bidra til å oppnå disse funksjonene, kan deres inkludering øke kompleksiteten og kostnadene til formen. I tillegg, jo mer kompleks formdesignet er, jo mer utfordrende blir det å opprettholde stramme toleranser og sikre nøyaktigheten til de ferdige delene. I noen tilfeller kan det være nødvendig å legge til ytterligere etterbehandlingstrinn, som maskinering eller polering, for å oppnå ønsket overflatefinish eller dimensjonsnøyaktighet.

Dessuten er sinkstøping generelt ikke godt egnet for deler med svært dype eller svært komplekse indre hulrom. Strømmen av smeltet sink kan bli vanskelig å kontrollere når du fyller intrikate, dype deler av formen, noe som kan resultere i ufullstendige fyllinger eller tomrom i delen. I slike tilfeller kan alternative produksjonsmetoder som sprøytestøping eller plaststøping være mer egnet, siden de bedre kan tilpasses mer komplekse indre geometrier.

Materialhensyn for komplekse deler

Materialet som brukes i sinkpressstøping spiller også en avgjørende rolle for å avgjøre om det er egnet for å produsere komplekse former. Sinklegeringer, slik som Zamak, brukes ofte i formstøping på grunn av deres utmerkede støpeevne, styrke og korrosjonsbestandighet. Disse legeringene kan støpes til intrikate former med høy presisjon, noe som gjør dem ideelle for å produsere komplekse komponenter for ulike bruksområder.

Imidlertid er de mekaniske egenskapene til sinklegeringer ikke så sterke som de til andre metaller, for eksempel aluminium eller stål. Mens sinkstøpedeler er holdbare og motstandsdyktige mot korrosjon, er de kanskje ikke egnet for applikasjoner som krever høy styrke eller motstand mot ekstreme forhold, som høye temperaturer eller tunge mekaniske belastninger. Ved utforming av komplekse deler er det viktig å vurdere materialegenskapene for å sikre at den ferdige delen oppfyller de nødvendige ytelseskravene. I noen tilfeller kan bruken av sinkpressestøping være begrenset av behovet for materialer med høyere styrke, i hvilket tilfelle andre støpeprosesser eller materialer kan være mer hensiktsmessige.

Designfleksibilitet i sinkstøping

Sinkstøping gir betydelig designfleksibilitet, som er en annen grunn til at den er egnet for å produsere deler med komplekse former. Prosessen tillater en høy grad av presisjon, noe som gjør det mulig å lage deler med intrikate overflatedetaljer, teksturer og funksjoner som ville være vanskelig eller tidkrevende å oppnå med andre produksjonsmetoder. Designere kan inkludere komplekse geometrier, som ribber, bosser og hull, i designene sine uten å bekymre seg for betydelig økning i produksjonstid eller kostnader.

Evnen til å produsere deler med tynne vegger og tette toleranser bidrar også til designfleksibiliteten til sinkpressstøping. Tynnveggede deler kan produseres uten å ofre styrke eller stabilitet, noe som gjør dem ideelle for lette applikasjoner der plass og vekt er et problem. Dette er spesielt viktig i bransjer som bilproduksjon, der reduksjon av vekten av komponenter kan forbedre drivstoffeffektiviteten og den generelle ytelsen.

I tillegg tillater sinkpressstøping integrering av flere funksjoner i en enkelt del. I mange tilfeller kan deler som tradisjonelt ville kreve flere produksjonstrinn eller monteringsprosesser, lages i ett trinn, noe som reduserer totale produksjonskostnader og ledetider. Denne designfleksibiliteten er en av grunnene til at sinkpressestøping er mye brukt for å produsere komplekse deler i industrier som bil, elektronikk og forbruksvarer.

Etterbehandling og etterbehandling for komplekse deler

Når sinkstøpeprosessen er fullført, er det ofte nødvendig å utføre etterbehandling og etterbehandling for å oppnå ønsket overflatekvalitet, nøyaktighet og ytelse til delen. Vanlige etterbehandlingsteknikker inkluderer maskinering, polering, overflatebehandlinger og påføring av belegg. Disse prosessene er spesielt viktige for deler med komplekse former, siden de kan bidra til å løse eventuelle feil eller variasjoner i støpingen som kan ha oppstått under produksjonsprosessen.

Maskinering er vanligvis brukt for å fjerne overflødig materiale, for eksempel blits eller grader, fra delen og for å oppnå strammere toleranser. Dette er spesielt viktig for deler med intrikate egenskaper eller fine detaljer som krever nøyaktige dimensjoner. Polering og overflatebehandlinger, som pulverlakkering eller plettering, kan også brukes for å forbedre utseendet og korrosjonsbestandigheten til delen. Disse etterbehandlingsoperasjonene gir større designfleksibilitet, ettersom deler kan tilpasses for å møte estetiske og funksjonelle krav.

Bruksområder for sinkstøping for komplekse deler

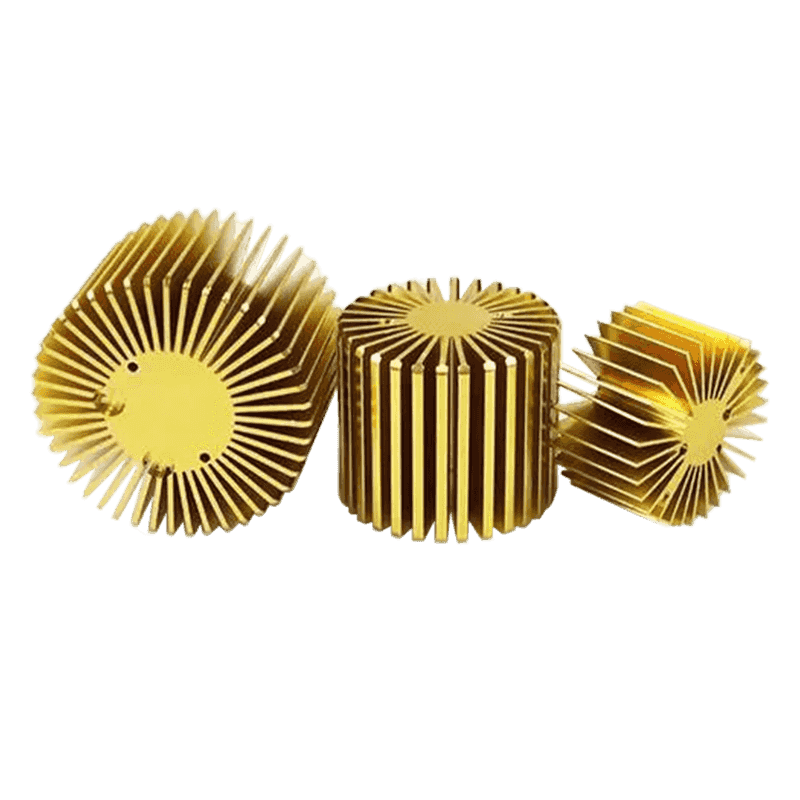

Til tross for sine begrensninger er sinkstøping fortsatt et populært valg for å produsere deler med komplekse former i ulike bransjer. Bilindustrien, for eksempel, bruker utstrakt bruk av sinkstøping for å produsere komponenter som husenheter, braketter og koblinger, som krever både styrke og intrikate designegenskaper. Elektronikkprodusenter er også avhengige av sinkstøping for å lage deler som kjøleribber, kabinetter og elektriske kontakter, som ofte krever komplekse geometrier og høy presisjon.

I forbruksvareindustrien brukes sinkstøping til å produsere komponenter som dørbeslag, dekorative gjenstander og apparatdeler. Evnen til å lage komplekse former til en relativt lav kostnad gjør sinkpressestøping til et ideelt valg for disse bruksområdene, hvor både estetikk og funksjonalitet er viktig. Samlet sett gjør sinkstøpings evne til å produsere høykvalitetsdeler med intrikate former til en konkurransedyktig pris den egnet for et bredt spekter av bransjer.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.