Kan støpte bildeler av aluminiumslegering erstatte tradisjonelle stålkomponenter for å redusere vekten?

08-01-2026Introduksjon til pressstøping av aluminiumslegeringer i bilapplikasjoner

Pressstøping av aluminiumslegering har blitt en mye brukt produksjonsprosess i bilindustrien på grunn av dens evne til å produsere komplekse former med høy dimensjonsnøyaktighet. Bilsektoren er i økende grad fokusert på å redusere kjøretøyets vekt for å forbedre drivstoffeffektiviteten, redusere utslipp og forbedre den generelle ytelsen. Å erstatte tradisjonelle stålkomponenter med støpte aluminiumslegeringer blir sett på som en levedyktig strategi for å nå disse målene, gitt aluminiums lavere tetthet og tilstrekkelige mekaniske egenskaper for mange bruksområder.

Materialeegenskaper for aluminiumslegeringer

Aluminiumslegeringer tilbyr en kombinasjon av lav vekt, korrosjonsbestandighet og rimelig mekanisk styrke, noe som gjør dem egnet for en rekke bilkomponenter. Tettheten til aluminiumslegeringer er omtrent en tredjedel av stål, noe som kan redusere komponentvekten betydelig når den brukes i stedet for stål. Aluminium har også god termisk og elektrisk ledningsevne, noe som kan være fordelaktig for motorkomponenter, varmevekslere og elektroniske hus. Valget av legering, som Al-Si-Cu eller Al-Mg-Si varianter, påvirker strekkfasthet, forlengelse og utmattingsmotstand, og disse egenskapene bestemmer hvilke stålkomponenter som effektivt kan erstattes.

Die-casting prosess og dens innflytelse på komponent ytelse

Pressstøpeprosessen innebærer å injisere smeltet aluminiumslegering i en stålform under høyt trykk. Denne prosessen gjør det mulig å lage intrikate geometrier som ofte er vanskelige eller kostbare å oppnå med stålstempling eller maskinering. Pressstøping kan også integrere flere funksjonelle funksjoner i en enkelt komponent, for eksempel monteringspunkter, ribber og interne kanaler. Den raske størkningen av aluminiumslegeringen under presstøping resulterer i en fin mikrostruktur som bidrar til mekanisk styrke, mens nøye prosesskontroll reduserer porøsiteten og forbedrer dimensjonsstabiliteten.

Potensial for vektreduksjon

Bytte ut ståldeler med aluminium støpt legering komponenter gir betydelige muligheter for vektreduksjon. En typisk stålkomponent kan erstattes med en aluminiumskomponent som veier omtrent 40–60 % mindre, avhengig av designkrav og belastningsforhold. Denne vektreduksjonen forbedrer drivstofføkonomien og rekkevidden for elektriske kjøretøy, samtidig som den reduserer den totale kjøretøymassen. I tillegg kan lettere komponenter redusere fjærings- og bremsebelastninger, noe som bidrar til forbedret håndtering og ytelse.

Sammenligning av mekanisk styrke med stål

Mens aluminiumslegeringer har en lavere tetthet enn stål, kan deres mekaniske styrke være tilstrekkelig for mange bilapplikasjoner. Strekkfastheten til støpte aluminiumslegeringer kan variere fra 200 til 400 MPa, som er lavere enn de fleste konstruksjonsstål, men tilstrekkelig for ikke-kritiske lastbærende deler som motorhus, girkasser, braketter og hus. Designjusteringer, som økt veggtykkelse eller forsterkede ribber, kan kompensere for forskjeller i styrke. I kritiske applikasjoner kan hybridstrukturer som kombinerer aluminium med stål eller andre forsterkninger oppnå nødvendig ytelse samtidig som vektbesparelser opprettholdes.

| Eiendom | Pressstøpt aluminiumslegering | Stål |

|---|---|---|

| Tetthet (g/cm³) | 2.7 | 7.8 |

| Strekkstyrke (MPa) | 200–400 | 400–600 |

| Korrosjonsmotstand | Høy | Moderat, krever belegg |

| Produksjonsfleksibilitet | Komplekse geometrier, integrerte funksjoner | Begrenset ved stempling eller maskinering |

Fordeler med korrosjonsbestandighet

Aluminiumslegeringer danner et naturlig oksidlag som gir motstand mot korrosjon, mens stålkomponenter ofte krever belegg, maling eller galvanisering for å oppnå sammenlignbar beskyttelse. Denne egenskapen er spesielt gunstig i områder utsatt for fuktighet, veisalter eller kjemiske midler. Redusert korrosjonsrisiko bidrar til lengre levetid og lavere vedlikeholdskrav for støpte aluminiumskomponenter.

Termisk ledningsevne og varmestyring

Aluminiumslegeringer har høyere varmeledningsevne enn stål, noe som kan være fordelaktig for motor- og transmisjonskomponenter, varmevekslere og batterihus i elektriske kjøretøy. Forbedret varmeavledning bidrar til å opprettholde stabile driftstemperaturer, forbedrer komponentytelsen og kan gi mer kompakte design. Termiske egenskaper må vurderes i designfasen for å balansere styrke og varmestyringskrav.

Produksjonseffektivitet og kostnadshensyn

Pressstøping av aluminiumslegeringer muliggjør høyvolumproduksjon med jevn kvalitet. Former kan gjenbrukes i tusenvis av sykluser, og integreringen av flere funksjoner reduserer behovet for montering og sveising. Selv om den opprinnelige verktøykostnaden er høyere enn tradisjonell stålstempling, kan langsiktig produksjonseffektivitet og materialbesparelser kompensere for disse utgiftene. I tillegg bidrar redusert vekt indirekte til lavere drivstofforbruk og driftskostnader.

Designtilpasninger for erstatning av aluminium

Bytte fra stål til aluminium støpte deler krever ofte redesign av komponenten for å ta hensyn til forskjeller i styrke, stivhet og utmattelsesadferd. Ingeniører kan øke tverrsnittsarealer, legge til forsterkende ribber eller justere skjøtplasseringer for å opprettholde strukturell integritet. Finite element-analyse og beregningsmodellering brukes ofte for å forutsi mekanisk oppførsel og sikre at aluminiumskomponenter oppfyller sikkerhets- og ytelsesstandarder.

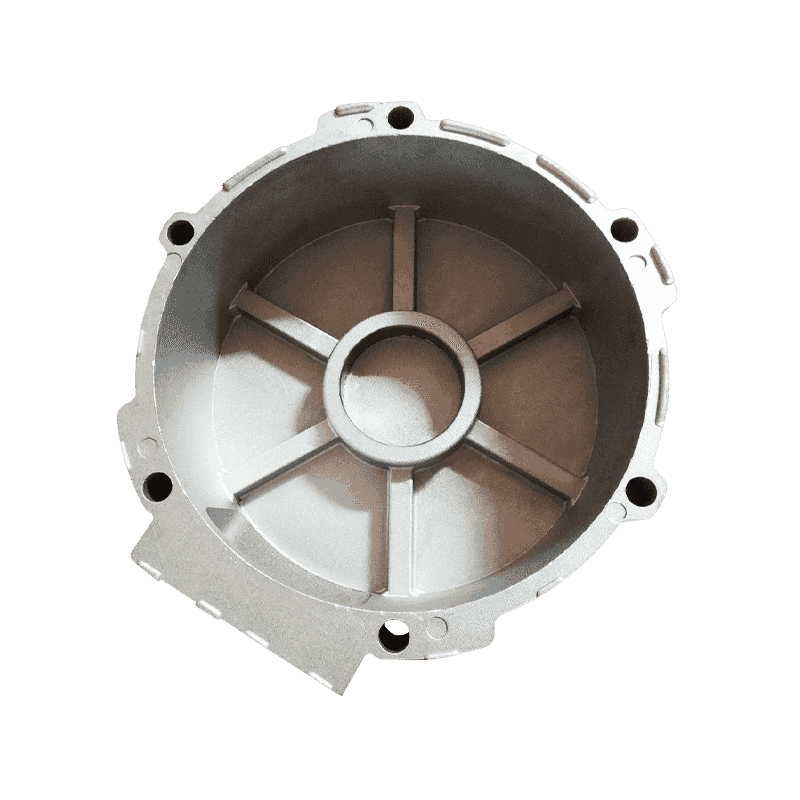

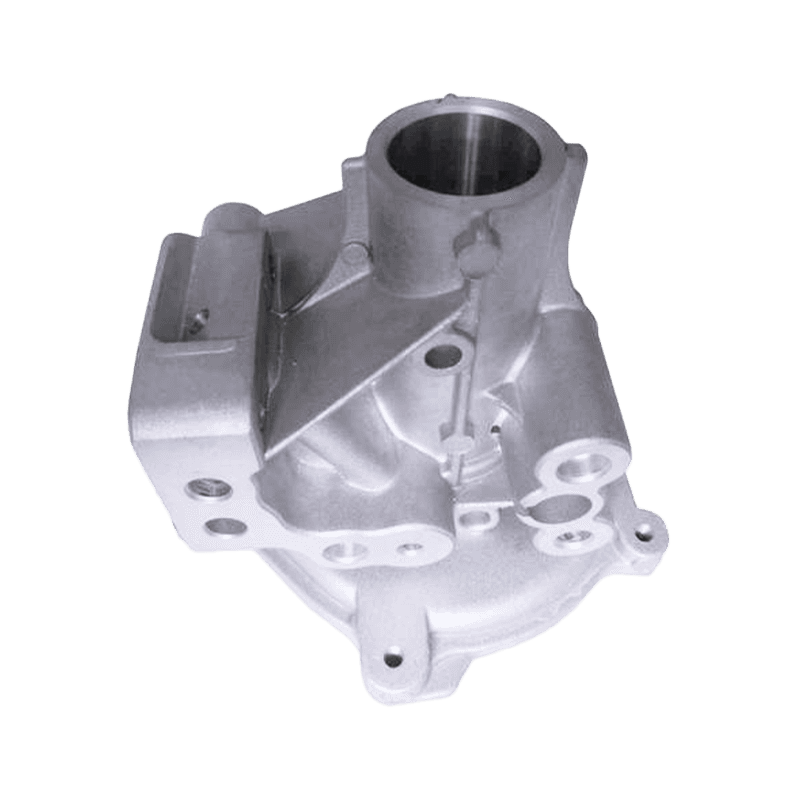

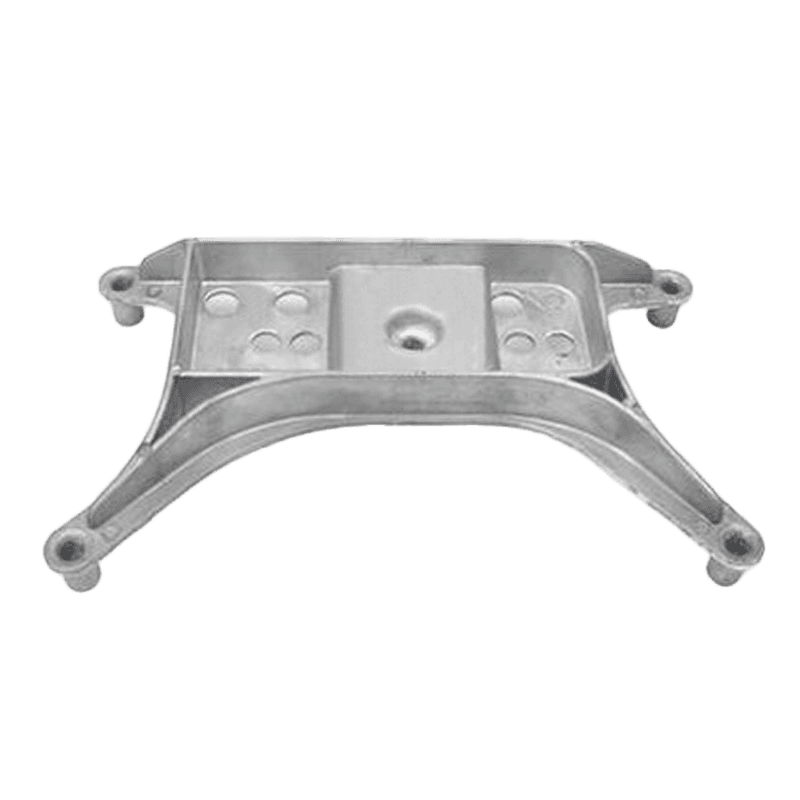

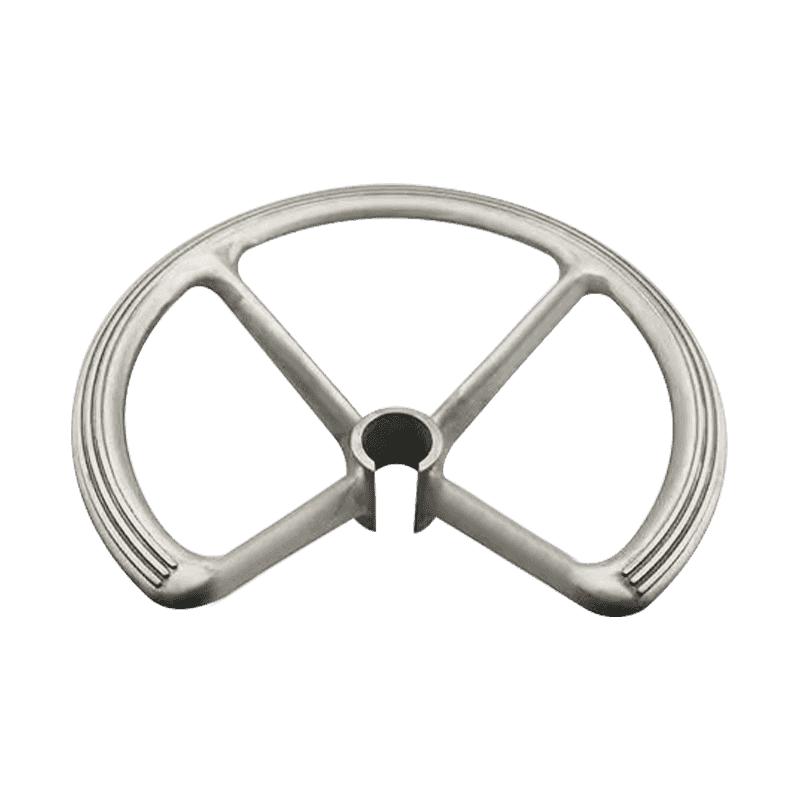

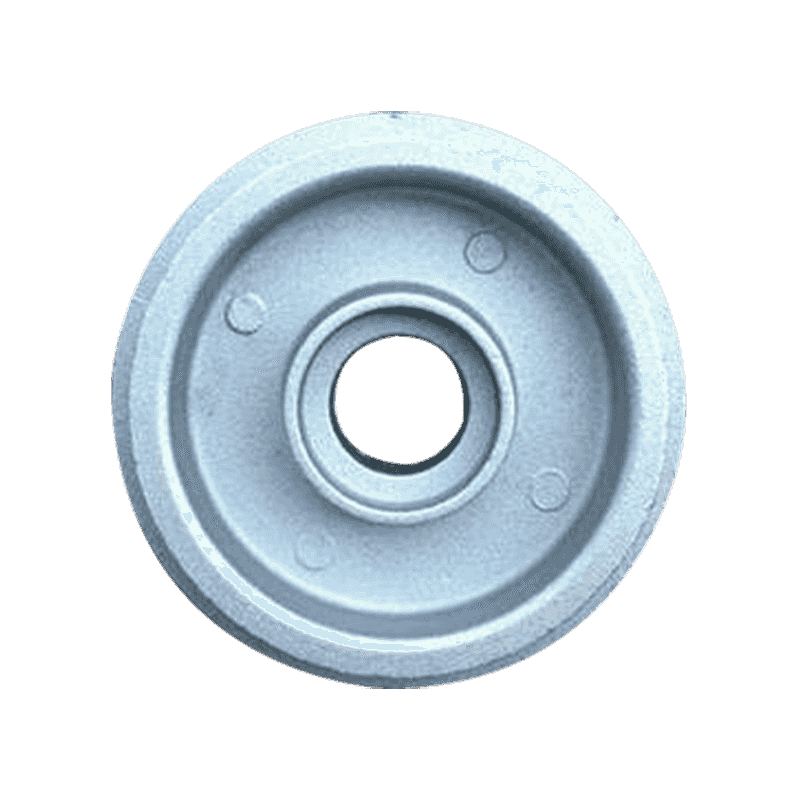

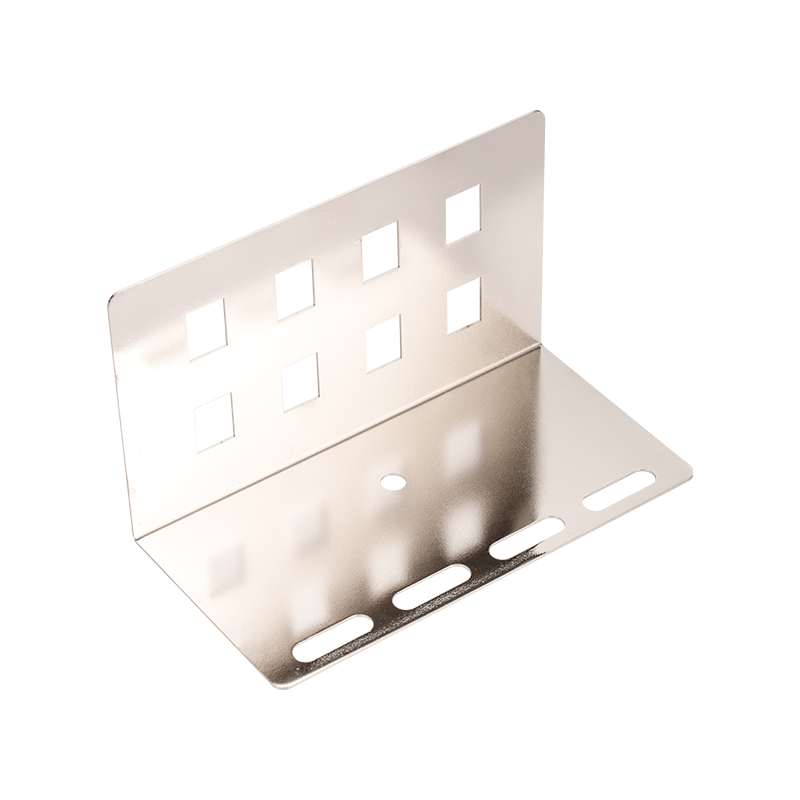

Applikasjoner i bilkomponenter

Pressstøpte aluminiumdeler er mye brukt i ulike områder av moderne kjøretøy. Motorblokker, girhus, opphengsbraketter, styreknoker og batterikabinetter er vanlige eksempler. Utskifting av stålkomponenter i disse applikasjonene kan oppnå betydelig vektreduksjon uten at det går på bekostning av funksjonaliteten. Noen kjøretøy bruker også design med blandede materialer, og kombinerer støpte aluminiumsdeler med stålforsterkninger der høyere styrke er nødvendig.

Miljø- og energihensyn

Redusering av kjøretøyvekten med støpte aluminiumskomponenter bidrar til lavere drivstofforbruk i forbrenningskjøretøyer og utvidet rekkevidde i elektriske kjøretøy. I tillegg kan aluminium resirkuleres effektivt, noe som er i tråd med bærekraftsmålene. Miljøpåvirkningen av produksjonen reduseres når resirkulert aluminium brukes, og redusert kjøretøyvekt reduserer utslippene over kjøretøyets levetid.

Begrensninger og utfordringer

Mens pressstøpte deler av aluminiumslegering gir vektbesparelser, finnes det begrensninger i høystressapplikasjoner der stålets høyere styrke kan være nødvendig. Tretthetsmotstand og slagytelse kan være lavere for aluminium, noe som krever nøye design og materialvalg. Sammenføyningsmetoder, som sveising eller bolting, må også ta hensyn til forskjeller i termisk ekspansjon og galvanisk korrosjon når de kombineres med stålkomponenter. Riktig design og ingeniørstrategier er avgjørende for å overvinne disse utfordringene.

Fremtidige trender innen bildestøpte aluminiumsdeler

Fremskritt innen støpingsteknologi, inkludert høytrykksstøping og storskala eller integrert støpegods, fortsetter å utvide de potensielle bruksområdene til aluminiumslegeringer. Forbedrede legeringer, forbedrede formteknologier og datastøttede designmetoder gjør at flere strukturelle deler kan erstattes med aluminium samtidig som sikkerhets- og ytelsesstandarder opprettholdes. Bilindustrien forventes i økende grad å ta i bruk støpte aluminiumskomponenter som en del av bredere lettvektsstrategier, spesielt for elektriske og hybridbiler.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.