Hvordan påvirker støping av elektriske kjøretøy den mekaniske styrken til elektriske kjøretøykomponenter?

01-01-2026Bakgrunn for støping i elektriske kjøretøyproduksjon

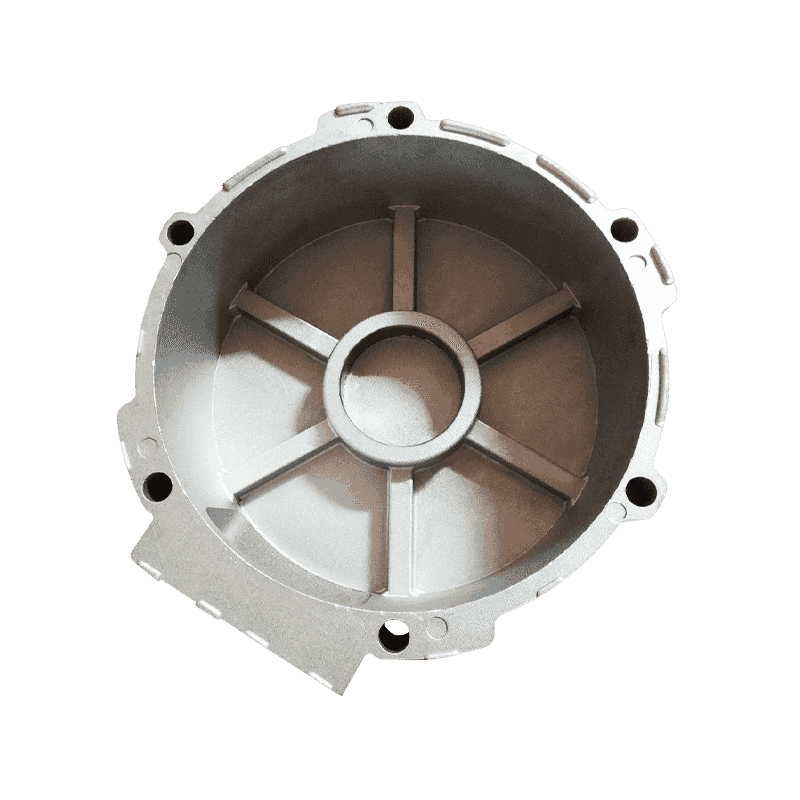

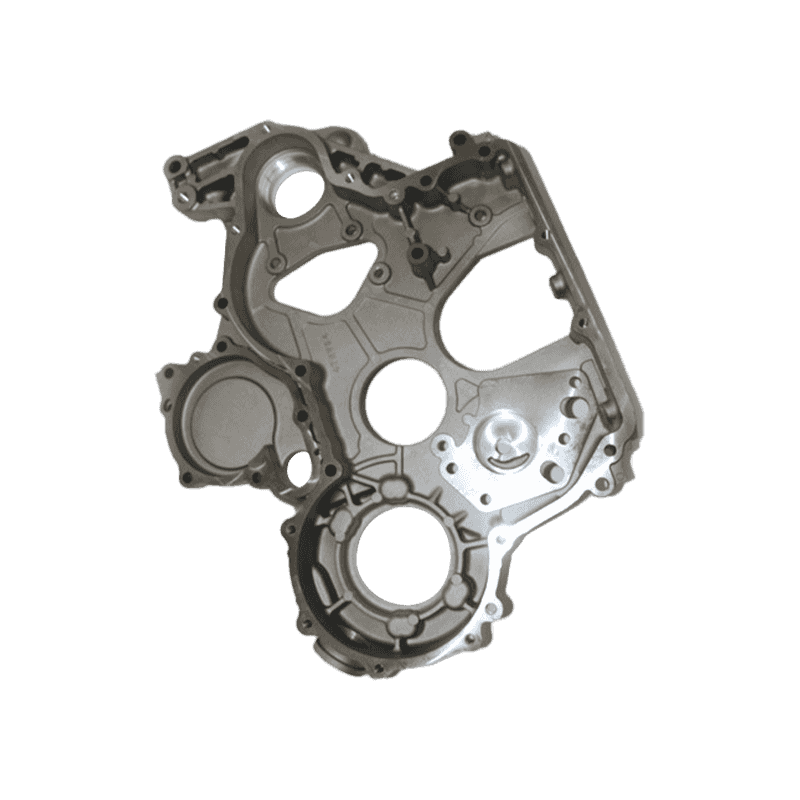

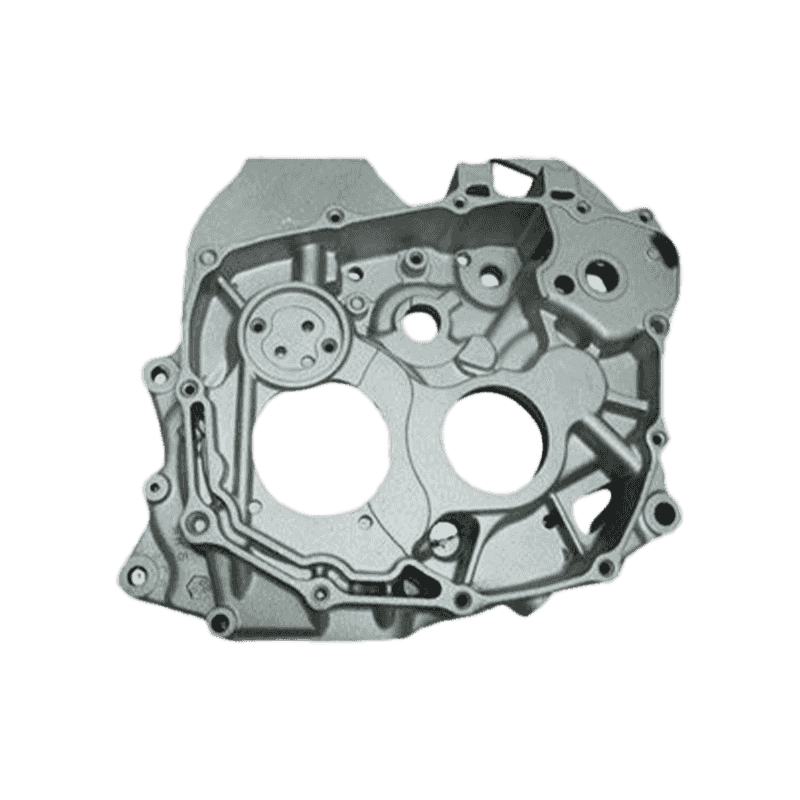

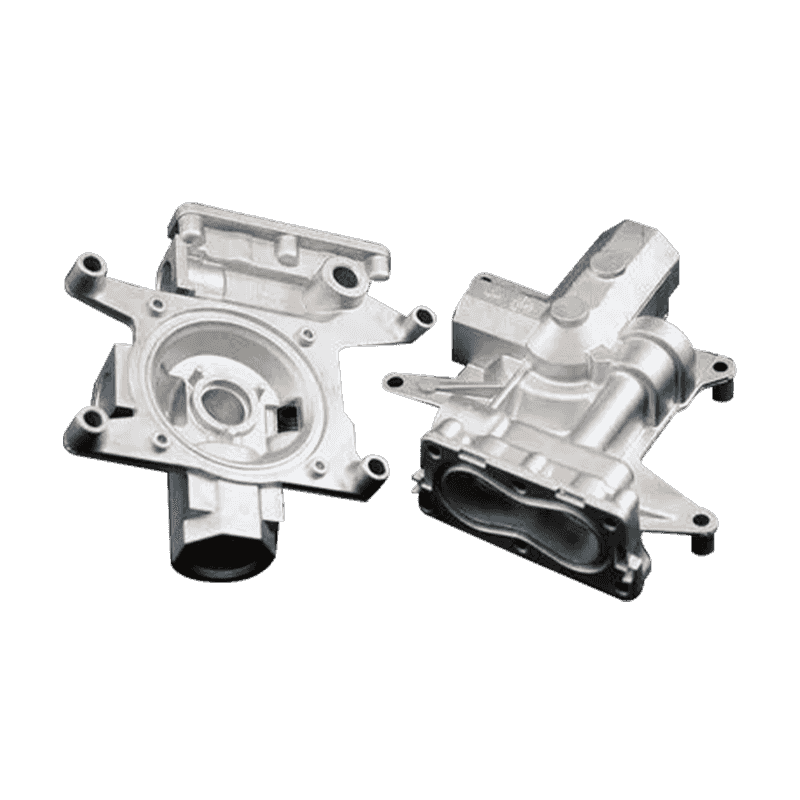

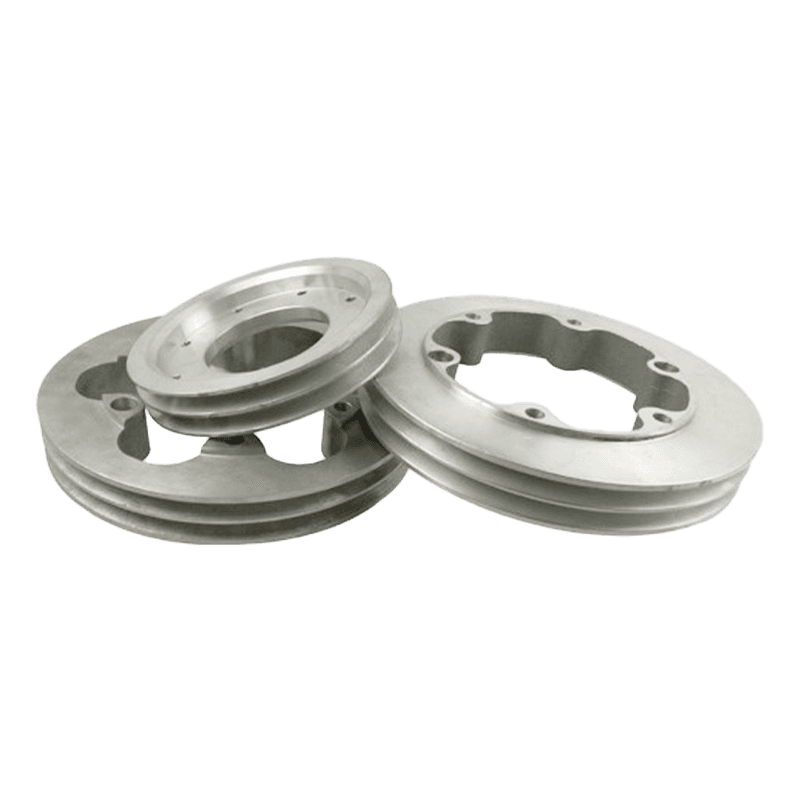

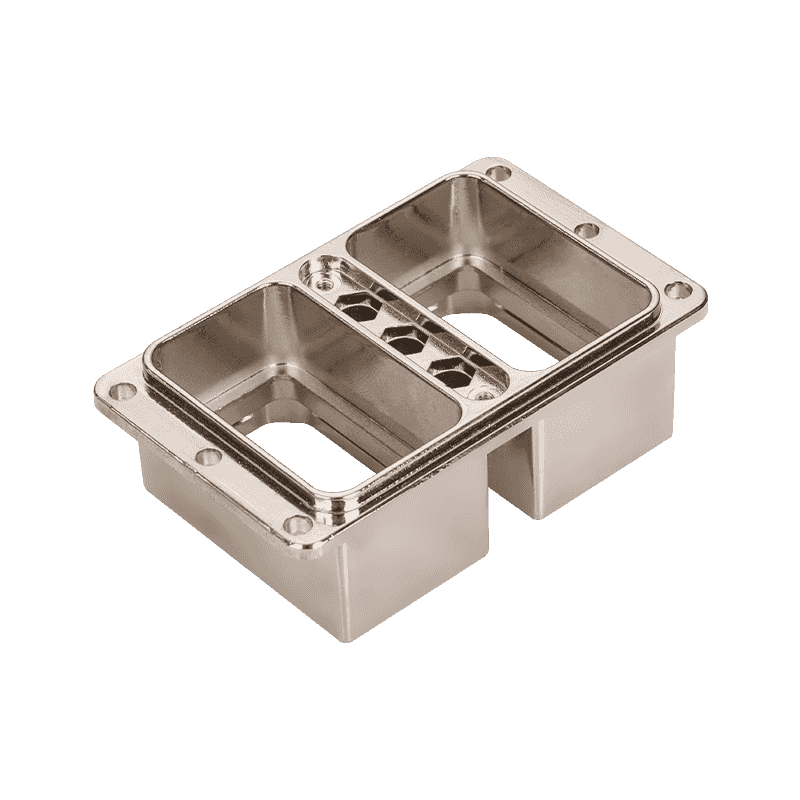

Utviklingen av elektriske kjøretøy har akselerert bruken av avanserte produksjonsprosesser, hvor støping spiller en sentral rolle. Pressstøping muliggjør dannelse av komplekse metallkomponenter med kontrollert geometri og relativt konsistent indre struktur. I elektriske kjøretøy er denne prosessen mye brukt for motorhus, inverterhus, batterikapslinger og strukturelle deler som må balansere vekt, styrke og dimensjonsnøyaktighet. Forstå hvordan støping av elektriske kjøretøy påvirker mekanisk styrke er avgjørende for å evaluere påliteligheten og den langsiktige ytelsen til disse komponentene.

Grunnleggende prinsipper for støping av elektriske kjøretøy

Pressestøping innebærer å injisere smeltet metall, vanligvis aluminium eller magnesiumlegeringer, i en stålform under høyt trykk. Metallet fyller raskt hulrommet og stivner, og tar den nøyaktige formen til formen. For elektriske kjøretøykomponenter tillater denne metoden tett kontroll over veggtykkelse og strukturelle ribber, som direkte påvirker bæreevnen. Den raske størkningsprosessen påvirker også kornstrukturen, som er en nøkkelfaktor for å bestemme mekanisk styrke.

Materialvalg og dets innflytelse på mekanisk styrke

Valget av legering har direkte innvirkning på hvordan pressstøping påvirker mekanisk styrke. Aluminiumslegeringer brukes ofte på grunn av balansen mellom styrke, vekt og varmeledningsevne. Magnesiumlegeringer kan velges for ytterligere vektreduksjon, men krever ofte nøye design for å møte styrkekravene. Legeringssammensetningen bestemmer strekkfasthet, flyteegenskaper og motstand mot deformasjon under belastning. Ved bruk av elektriske kjøretøy må støpeprosessen matches med egnede legeringer for å sikre at komponenter tåler driftspåkjenninger.

Kornstrukturdannelse under støping

Rask avkjøling under støping fører til dannelse av finkornede mikrostrukturer nær formoverflaten, mens litt grovere korn kan dannes mot innsiden. Fine korn bidrar generelt til høyere flytestyrke og forbedret motstand mot sprekkinitiering. Denne gradienten i kornstrukturen påvirker hvordan elektriske kjøretøykomponenter reagerer på mekaniske belastninger, spesielt under vibrasjoner og termisk sykling. Kontrollert kjøling og optimalisert formdesign hjelper til med å håndtere disse mikrostrukturelle egenskapene.

Innvirkning av porøsitet på mekanisk ytelse

Porøsitet er en vanlig bekymring i formstøpte komponenter og kan påvirke mekanisk styrke hvis den ikke kontrolleres riktig. Gassoppfangning eller krymping under størkning kan skape tomrom i materialet. I elektriske kjøretøykomponenter kan overdreven porøsitet redusere bæreevne og tretthetsmotstand. Prosessoptimalisering, inkludert vakuumassistert støping og presis kontroll av injeksjonsparametere, bidrar til å minimere porøsiteten og støtter mer konsistent mekanisk oppførsel.

Effekt av veggtykkelse og strukturell design

Pressstøping lar designere variere veggtykkelse og integrere forsterkende funksjoner som ribber og bosser. Disse designvalgene påvirker direkte mekanisk styrke ved å fordele belastninger jevnere over komponenten. I elektriske kjøretøykonstruksjoner forbedrer strategisk bruk av tykkere seksjoner i områder med høy belastning stivheten, mens tynnere vegger reduserer totalvekten. Evnen til å integrere disse funksjonene i en enkelt støping forbedrer strukturell effektivitet sammenlignet med sammenstillinger laget av flere deler.

Reststress og dets innflytelse på styrke

Restspenninger kan utvikle seg under de raske avkjølings- og størkningsstadiene av støping. Disse indre påkjenningene kan påvirke hvordan komponenter oppfører seg under mekanisk belastning, spesielt ved langvarig bruk. Ved bruk av elektriske kjøretøy er restspenningshåndtering viktig fordi komponenter ofte utsettes for gjentatt termisk ekspansjon og sammentrekning. Post-casting-behandlinger som stressavlastningsprosesser kan bidra til å redusere indre stressnivåer og stabilisere mekaniske egenskaper.

Sammenligning med andre produksjonsmetoder

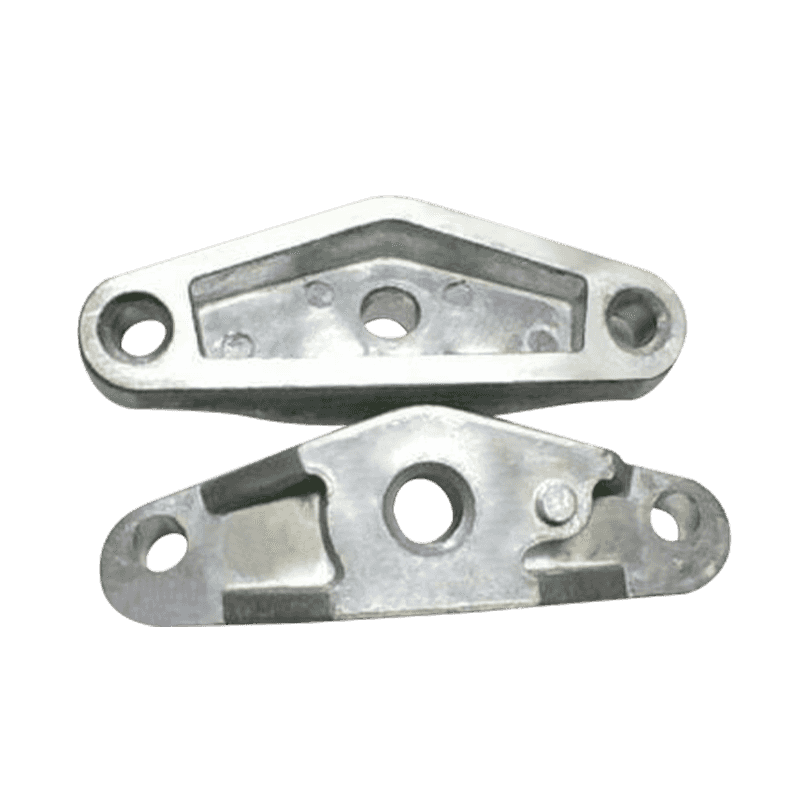

Sammenlignet med maskinering fra solide emner eller sveising av flere deler sammen, gir støping forskjellige mekaniske egenskaper. Maskinerte deler kan ha jevnere indre struktur, men involverer ofte høyere materialavfall og lengre produksjonstider. Sveisede sammenstillinger introduserer skjøter som kan bli spenningskonsentrasjonspunkter. Pressstøping gir integrerte strukturer med færre ledd, noe som kan forbedre lastfordelingen og redusere potensielle feilplasseringer i elektriske kjøretøykomponenter.

| Fremstillingsmetode | Strukturell kontinuitet | Typisk styrkebetraktning |

|---|---|---|

| Pressestøping | Høy integrering, færre ledd | Styrke påvirket av porøsitetskontroll |

| Maskinering | Enkelt solid materiale | Konsekvent, men materialkrevende |

| Sveiset montering | Flere sammenføyde deler | Styrken påvirkes av sveisekvaliteten |

Utmattelsesatferd for Die-Cast EV-komponenter

Elektriske kjøretøykomponenter opplever ofte sykliske belastninger på grunn av veivibrasjoner, drivverksdrift og termiske endringer. Tretthetsstyrke er derfor en kritisk vurdering. Pressstøping kan støtte akseptabel utmattingsytelse når prosessparametere er nøye kontrollert for å begrense defekter. Glatt overflatefinish og jevn indre struktur reduserer spenningskonsentrasjonen, noe som bidrar til å forlenge utmattelseslevetiden under gjentatte belastningsforhold.

Termiske effekter på mekanisk styrke

Komponenter til elektriske kjøretøy fungerer i miljøer der temperaturendringer er hyppige, spesielt i nærheten av batteripakker og kraftelektronikk. Pressstøpte aluminiumslegeringer opprettholder stabile mekaniske egenskaper over en rekke driftstemperaturer, selv om styrken kan avta litt ved høye temperaturer. Pressestøpeprosessen tillater presis kontroll av komponentgeometrien, noe som hjelper til med å håndtere termisk ekspansjon og reduserer risikoen for deformasjon eller sprekkdannelse.

Rollen til varmebehandling etter støping

Varmebehandling etter støping brukes noen ganger for å forbedre mekanisk styrke og dimensjonsstabilitet. Varmebehandling kan modifisere mikrostrukturen ved å løse opp visse faser og fremme jevnere kornfordeling. I elektriske kjøretøyapplikasjoner kan varmebehandlede støpte komponenter gi forbedret flytestyrke og bedre motstand mot deformasjon, forutsatt at dimensjonstoleranser opprettholdes.

Innflytelse av muggdesign på styrkefordeling

Formdesign spiller en betydelig rolle i å bestemme hvordan metall flyter og størkner inne i hulrommet. Riktig portplassering og strømningsveier reduserer turbulens og fremmer jevn fylling. Dette fører til mer konsistent intern struktur og mekanisk styrke på tvers av komponenten. I støping av elektriske kjøretøy brukes ofte avanserte formsimuleringsverktøy for å forutsi potensielle svake punkter og justere design deretter.

Dimensjonsnøyaktighet og lastoverføring

Pressstøping tilbyr høy dimensjonsnøyaktighet, som støtter riktig passform og lastoverføring mellom tilkoblede komponenter. Når elektriske kjøretøydeler passer nøyaktig sammen, fordeles mekaniske belastninger etter hensikten i stedet for å bli konsentrert på feiljusterte grensesnitt. Dette bidrar indirekte til generell mekanisk styrke ved å redusere lokalisert stress som ellers kan føre til for tidlig svikt.

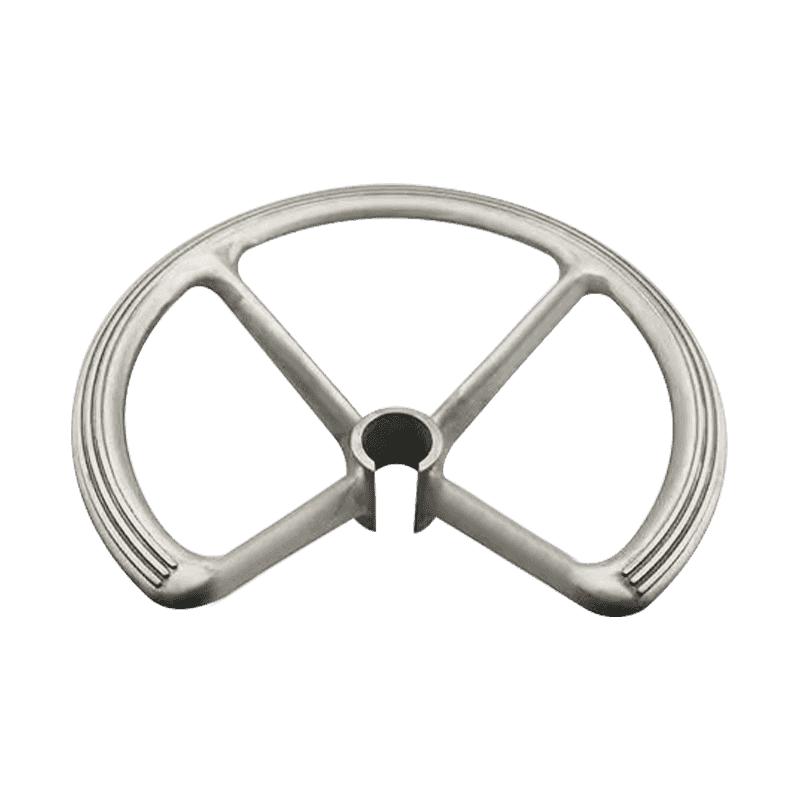

Integrasjon av flere funksjoner i enkeltstøpte

En fordel med støping i elektriske kjøretøy er muligheten til å integrere flere funksjonelle funksjoner i en enkelt komponent. Monteringspunkter, kjølekanaler og strukturelle forsterkninger kan støpes samtidig. Denne integrasjonen reduserer behovet for ekstra festemidler eller sveisede skjøter, som kan bli kilder til svakhet. Som et resultat er generell mekanisk styrke og strukturell konsistens forbedret.

Kvalitetskontrolltiltak og styrkekonsistens

Å opprettholde jevn mekanisk styrke over store produksjonsvolumer krever robust kvalitetskontroll. Ikke-destruktive testmetoder som røntgeninspeksjon og ultralydtesting brukes for å oppdage indre defekter. Prosessovervåking sikrer at injeksjonstrykk, temperatur og kjølehastigheter forblir innenfor spesifiserte områder. Disse tiltakene bidrar til å sikre at støpte komponenter til elektriske kjøretøy oppfyller forventningene til mekanisk styrke konsekvent.

| Kvalitetskontrollmetode | Hovedformål | Innvirkning på styrke |

|---|---|---|

| Røntgen inspeksjon | Registrer intern porøsitet | Reduserer risikoen for skjulte svake soner |

| Prosessovervåking | Stabiliser støpeparametere | Forbedrer konsistensen |

| Dimensjonell inspeksjon | Bekreft geometrisk nøyaktighet | Støtter riktig lastfordeling |

Strukturell ytelse under kollisjons- og støtbelastninger

Sikkerhetskrav til elektriske kjøretøy inkluderer motstand mot støt og kollisjonsbelastninger. Pressstøpte strukturelle komponenter kan utformes for å absorbere og omfordele energi under kollisjoner. Den mekaniske styrken oppnådd gjennom kontrollert formstøping gjør at disse komponentene kan deformeres på forutsigbare måter, og støtter energistyringsstrategier i kjøretøystrukturer. Riktig valg av legeringer og strukturell design er avgjørende for å oppnå denne balansen.

Langsiktig mekanisk stabilitet i bruk

I løpet av levetiden til et elektrisk kjøretøy blir komponenter utsatt for mekaniske påkjenninger, vibrasjoner og miljøfaktorer. Pressstøpte komponenter som er riktig utformet og produsert har en tendens til å opprettholde stabile mekaniske egenskaper over tid. Konsekvent mikrostruktur og kontrollerte defektnivåer bidrar til forutsigbar ytelse, og reduserer sannsynligheten for uventet styrkeforringelse under langvarig bruk.

Fremtidige trender innen EV-støping og styrkeoptimalisering

Fremskritt innen støping i stor skala, noen ganger referert til som integrert eller megastøping, påvirker hvordan mekanisk styrke styres i elektriske kjøretøy. Større støpegods i ett stykke reduserer antall deler og skjøter, noe som kan forbedre den strukturelle kontinuiteten. Fortsatt utvikling innen legeringsteknologi, simuleringsverktøy og prosesskontroll forventes å ytterligere forbedre forholdet mellom støping og mekanisk styrke i fremtidige elektriske kjøretøydesign.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.