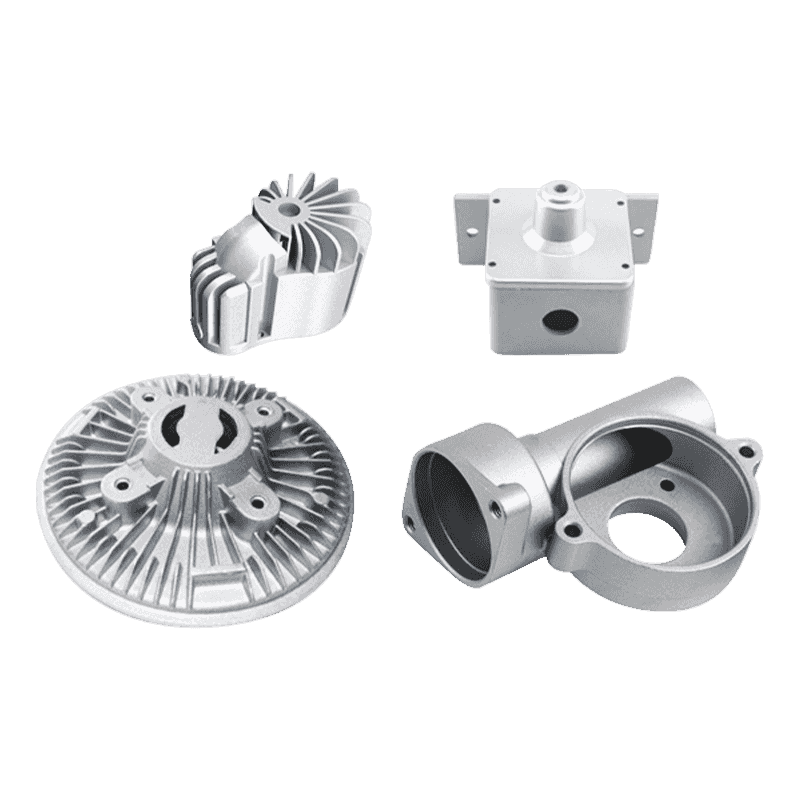

Hva er fordelene med tilbehør til sinklegering av elektroverktøy die casting?

03-08-2025 Materialeegenskaper og strukturell tilpasningsevne

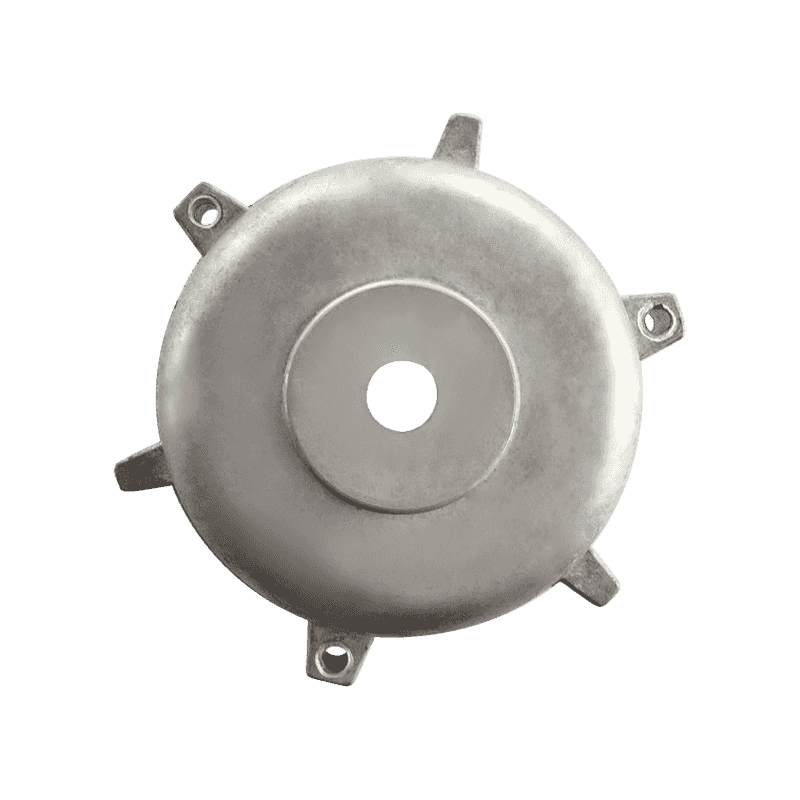

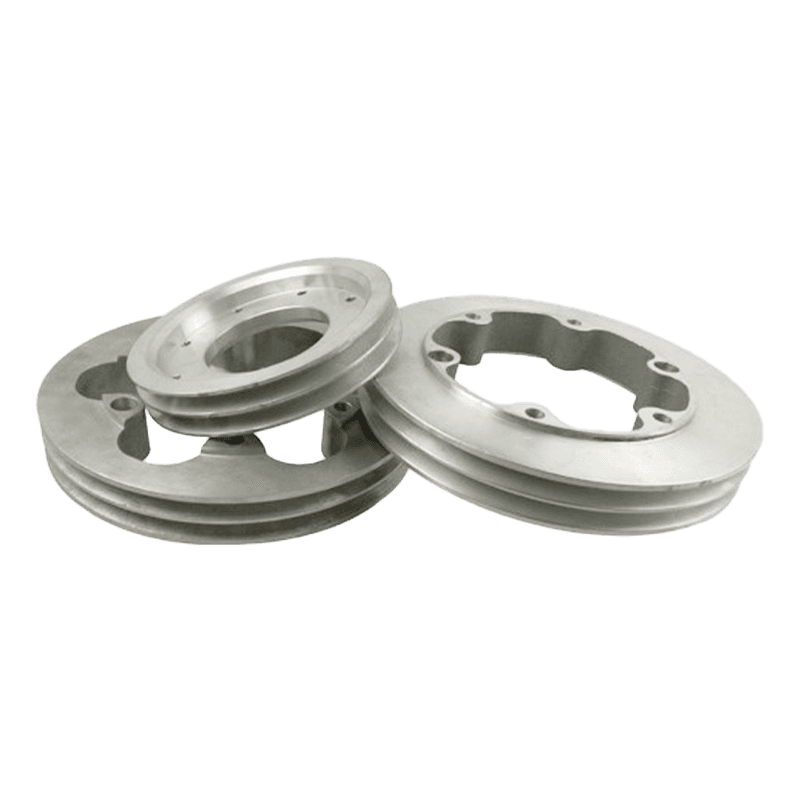

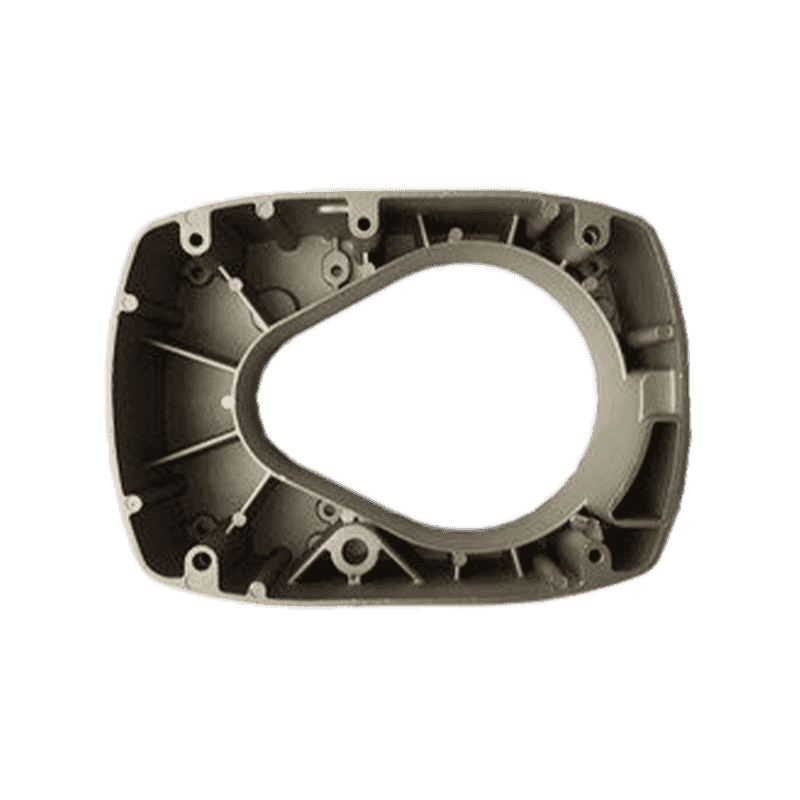

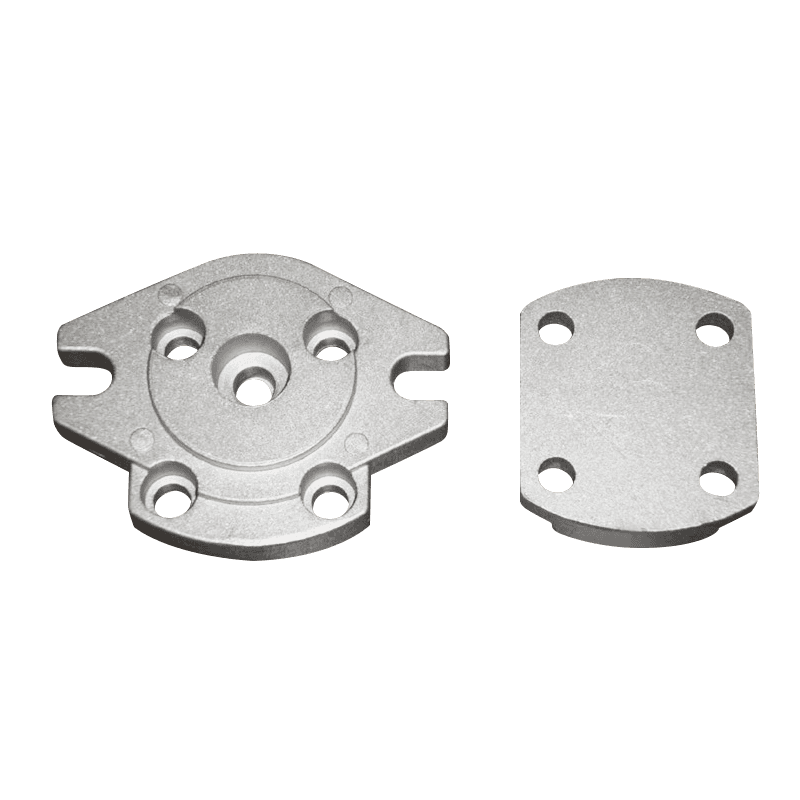

Som et viktig materiale for die-casting av elektroverktøybeslag , sinklegering har god fluiditet og lavt smeltepunkt, noe som gjør det i stand til å fylle den fine strukturen til formen godt under støpeprosessen og realisere støping av komplekse formede deler. Denne egenskapen er veldig egnet for produksjonsbehovene til elektroverktøybeslag, fordi de indre delene av verktøyet ofte krever fine strukturer og komplekse geometriske former. Tøffheten og duktiliteten til sinklegering gir også en viss påvirkningsmotstand for delene under bruk, noe som gjør dem stabile i en rekke arbeidsmiljøer. Kombinert med forskjellige verktøytyper, kan materialegenskapene optimaliseres ved å justere legeringssammensetningen for å oppfylle kravene til forskjellige elektroverktøy for slitasje motstand, styrke og overflatekvalitet under bruk.

Presisjon og stabilitet av die-casting

Die-casting-teknologi viser høy dimensjonal nøyaktighet og repeterbarhet i produksjonen av sinklegeringsstyrkeverktøybeslag, noe som er avgjørende for utskiftbarhet og monteringsnøyaktighet av elektroverktøydeler. Gjennom rimelig muggdesign og presis prosesskontroll, kan støpende deler oppnå et lavere dimensjonalt toleranseområde, noe som bidrar til å redusere de senere maskineringskoblingene, og dermed redusere den totale produksjonskostnaden. I langsiktig produksjon kan sinklegering av die-casting også opprettholde en høy konsistens, og sikre at formen og ytelsen til den samme partiet med produkter forblir stabile, og oppfyller konsistenskravene til masseproduksjon. I tillegg kan det interne kjølesystemet og trykkkontrollteknologien brukes til å redusere termisk stress under støpeprosessen, og dermed redusere deldeformasjon og interne defekter og forbedre den generelle stabiliteten til delene.

Kostnadskontroll og produksjonseffektivitet

Sinklegering av die-casting har også fordeler i kostnadskontroll. Det lave smeltepunktet og det gode støpegenskapene betyr at støpeutstyr kan fungere ved lavere energiforbruk, og dermed redusere energiforbruket i produksjonsprosessen. Sammenlignet med andre metallmaterialer, er sinklegeringer også mer kontrollerbare i råstoffinnkjøp og prosesseringskostnader. Die-støpeprosessen har en høy grad av automatisert produksjonskapasitet, som kan fullføre støping av et stort antall deler på kort tid, og oppfylle markedets store etterspørsel etter elektroverktøybeslag. Dette forbedrer ikke bare produksjonseffektiviteten, men reduserer også arbeidskraftskostnadene. I tillegg, ved å optimalisere produksjonsprosessen og rimelig formdesign, kan mold levetiden forlenges ytterligere, og dermed redusere tilleggsutgiftene forårsaket av utskifting av mugg.

Overflatekvalitet og etterbehandling tilpasningsevne

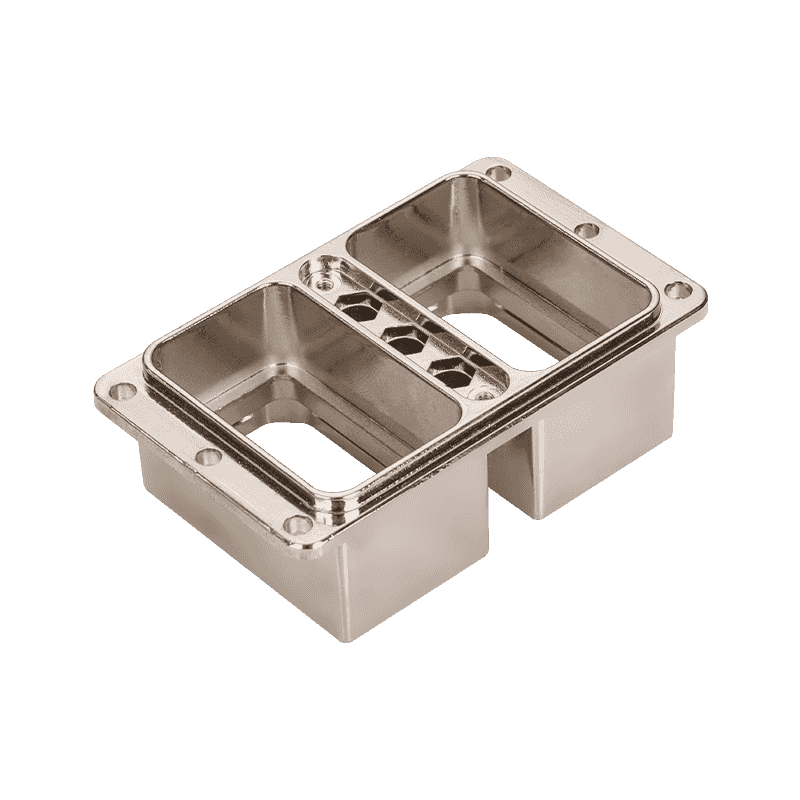

Sinklegeringer-stekingshjelp har en høy overflatefinish, som gir en god grunnleggende betingelse for påfølgende overflatebehandling. For elektroverktøybeslag er overflatebehandling ikke bare relatert til estetikk, men involverer også funksjonelle krav som korrosjonsmotstand, slitasje motstand og isolasjon. Sinklegeringsdeler kan enkelt oppnå en rekke overflatebehandlingsmetoder, for eksempel elektroplatering, sprøyting, anodisering og kjemisk plettering, for å oppfylle ytelseskravene i forskjellige bruksmiljøer. I elektroverktøyindustrien blir deler ofte utsatt for fuktighet, støv og fete miljøer. Etter riktig overflatebehandling kan sinklegeringsbeslag bedre motstå korrosjon og slitasje og forlenge levetiden.

Balanse mellom lett struktur og styrke

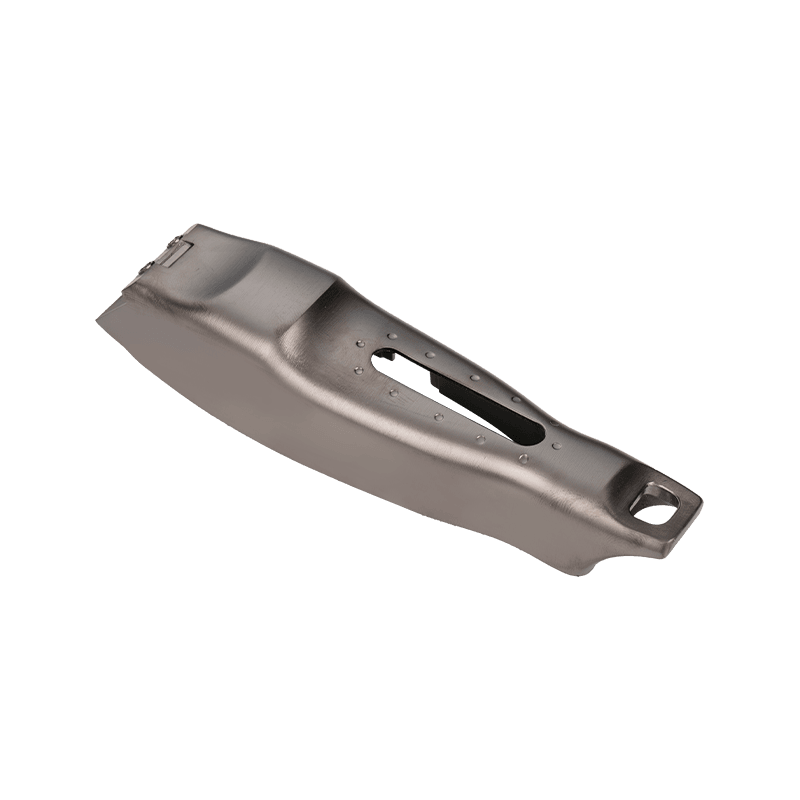

I moderne elektroverktøydesign er balansen mellom lettvekt og strukturell styrke et av kjernemålene. Sinklegering har en høy tetthet, men tillater tynnere veggtykkelse, noe som gjør det mulig å oppnå lett utforming av deler mens du oppfyller styrkekrav. Ved å optimalisere strukturell design og veggtykkelsesfordeling, kan materialforbruket reduseres og den totale vekten kan reduseres, og dermed forbedre bærbarheten og driftskomforten til verktøyet. For brukere kan denne kombinasjonen av letthet og holdbarhet forbedre verktøyets bruksopplevelse, spesielt for langsiktige operasjoner eller anledninger med høye portabilitetskrav.

Feilstyring og prosessforbedring

I die-støpeprosessen med sinklegering av elektroverktøybeslag, porer, kalde lukker og overflatefeil er vanlige kvalitetsproblemer. For å redusere virkningen av disse feilene på ytelsen til deler, kan forbedringer gjøres gjennom vakuum die støpe, langsom fylling, optimalisert port og eksosanlegg og andre prosessmidler. Ved hjelp av avansert mold flytanalyseteknologi kan potensielle defekter forutsies og reduseres i formdesignstadiet, og stabiliteten i produksjonsprosessen kan forbedres. Samtidig, ved å tilsette muggkjølekanaler og forbedre skjenkingssystemet, kan temperaturbalansen under støpingsprosessen forbedres, og dermed forbedre kvaliteten på det ferdige produktet. Den omfattende anvendelsen av disse forbedringstiltakene gir en garanti for den generelle kvalitetskontrollen av die -støpegods.

Tilpasse seg de forskjellige behovene til elektroverktøy

Ulike typer elektroverktøy, for eksempel boremaskiner, skjæringsmaskiner, kverner osv., Har forskjellige krav til beslag når det gjelder strukturell styrke, slitasje, varme spredningsytelse, etc. Designfleksibiliteten til sinklegeringer kan tilpasse seg de forskjellige kravene i delstrukturer, spesielt i komplekse buede buede overflater eller interne forsterkninger. Det har god formbarhet. Gjennom rimelig muggdesign og prosessjustering kan produksjon av personlige deler oppnås uten å legge til flere prosesser for å imøtekomme de spesielle behovene til forskjellige elektroverktøy. Denne funksjonen er av praktisk verdi for produsenter av elektroverktøy som produserer flere serier og flere modeller av produkter.

Sammenligning av sinklegering med andre materialer

Sammenlignet med vanlige støpende materialer som aluminiumslegering og magnesiumlegering, har sinklegering visse fordeler i dimensjonal nøyaktighet, muggliv og prosessstabilitet. Selv om aluminiumslegering har en lavere tetthet og er mer egnet for ekstremt lette deler, slites dens støpeform raskere og har høyere langsiktige kostnader. Magnesiumlegering presterer godt når det gjelder vekt, men materialkostnadene og prosesskontrollen er vanskeligere. Derimot er sinklegering mer balansert når det gjelder omfattende kostnader, produksjonseffektivitet og ferdig produktnøyaktighet, noe som gjør det til et vanlig valg for mange produsenter av elektroverktøyet.

Sammenligning av ytelse av sinklegering med andre støpende materialer

| Material | Dimensjonal nøyaktighet | Mold liv | Danner kompleksitet | Råstoffkostnad | Tetthet |

|---|---|---|---|---|---|

| Sinklegering | Høy | Lang | Høy | Medium | Høy |

| Aluminiumslegering | Medium | Medium | Medium | Medium | Medium |

| Magnesiumlegering | Medium | Kort | Medium | Høy | Lav |

Bærekraft og resirkulering

Under den nåværende trenden med grønn produksjon har resirkulerbarheten av materialer blitt en viktig indikator på bekymring for bedrifter. Sinklegering har en høy resirkuleringshastighet, og ytelsen etter regenerering forblir stabil, noe som er egnet for sekundær støpende produksjon. Ved å etablere et effektivt resirkuleringssystem, kan produsenter redusere materialavfall, redusere miljøbelastningen og redusere produksjonskostnadene. I tillegg kan utklipp og ukvalifiserte produkter generert under støpeprosessen også smeltes på nytt og gjenbrukes for å forbedre ressursutnyttelseseffektiviteten ytterligere. Denne gjenvinningsfunksjonen gjør det mulig for sinklegering å oppfylle kravene til miljøvern, samtidig som den forbedrer konkurranseevnen til bedrifter.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.