Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

Les merSinklegeringslampepolbeslag die casting

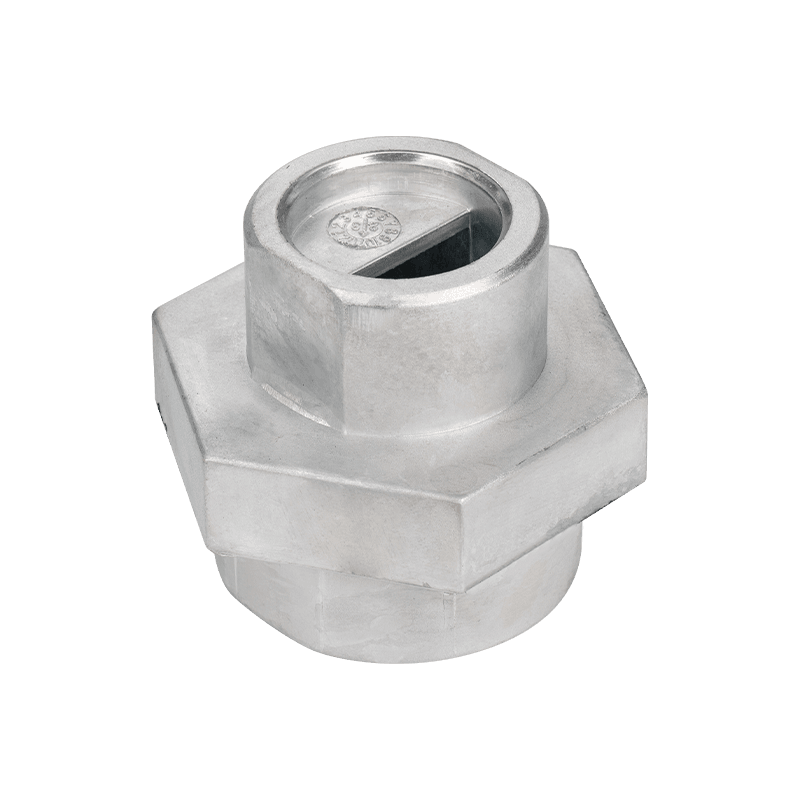

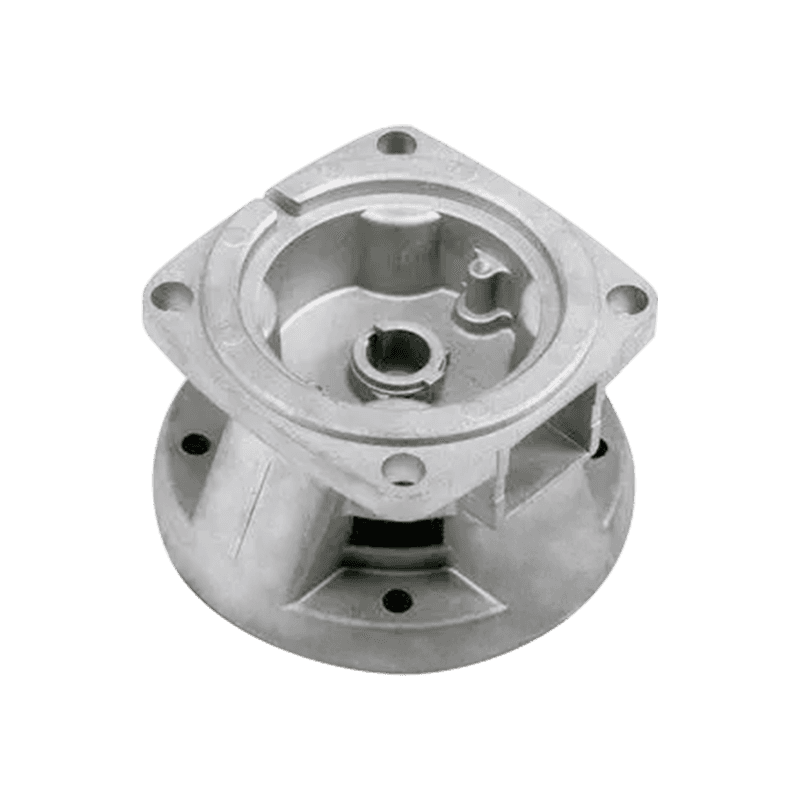

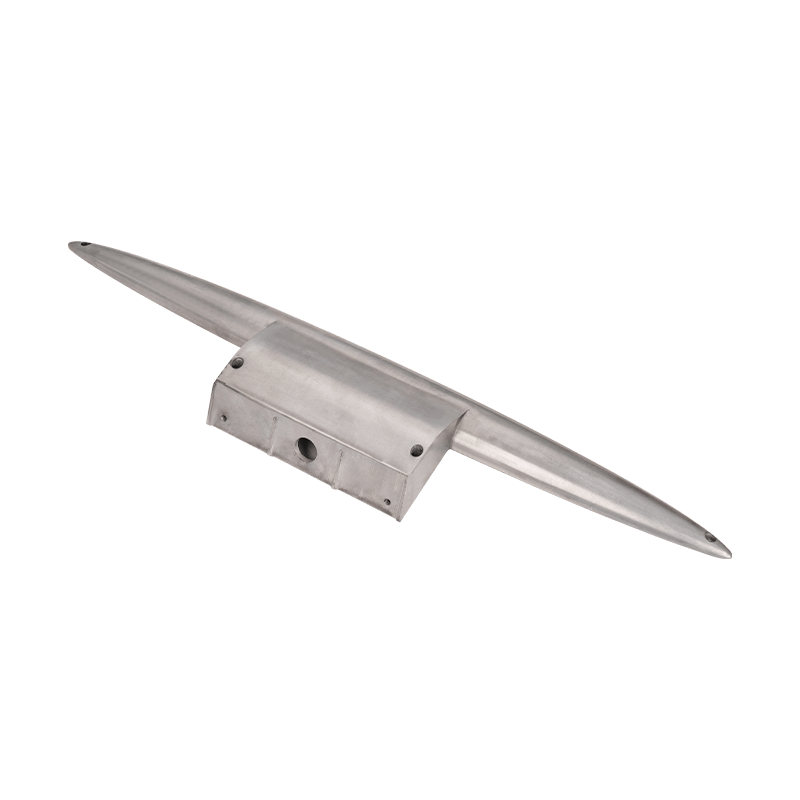

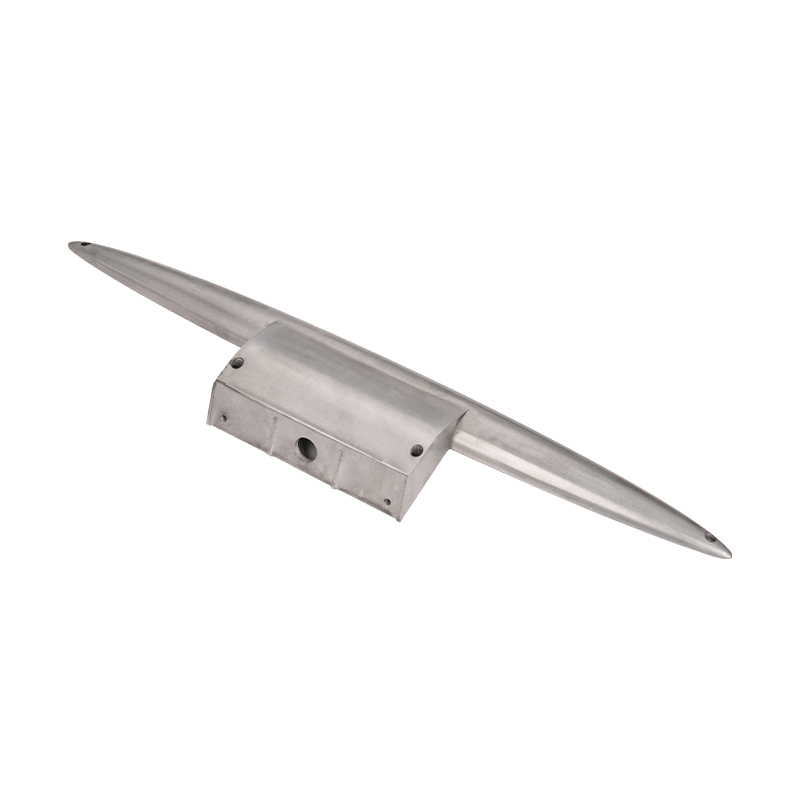

Sinklegeringslampestangbeslag skiller seg ut i markedet for deres unike materielle og utmerkede ytelse. For det første har materialet fra sinklegering de doble fordelene med metallfasthet og legeringsfleksibilitet. Dette gjør det i stand til å opprettholde stabil ytelse i forskjellige tøffe miljøer og påvirkes ikke lett av vind- og regn erosjon eller sol aldring. Denne egenskapen gjør sinklegeringslampet til tilbehør til et pålitelig valg som kan opprettholde god bruk i lang tid.

Overflatebehandlingsprosessen for sinklegering er veldig moden og kan behandles ved å sprøyte, elektroplisere eller polere. Dette gir et rikt utvalg av utseende for tilbehør til lampestang for å imøtekomme de personlige behovene til forskjellige brukere. Enten det er moderne minimalistisk stil eller klassisk retro -stil, kan du finne matchende sinklegeringslampestangstilbehør. Denne designfleksibiliteten gjør at lampestangbeslag kan integreres med forskjellige applikasjonsscenarier og stilkrav, og gir en følelse av skjønnhet til belysningsprosjekter.

Den strukturelle utformingen av tilbehør til sinklegeringslampestang er også veldig smart. De er ikke bare enkle å installere og demontere, men gir også stor bekvemmelighet for belysningsprosjekter. Denne bekvemmeligheten gjør vedlikehold og utskifting av lampestenger enklere, sparer tid og arbeidskostnader.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hvordan gjennomføres kjøling og demolding trinnet med sinklegeringslampepol -beslag die casting?

I den komplekse prosessen til Sinklegeringslampepolbeslag die casting , kjøling og demolding er avgjørende koblinger, som er direkte relatert til kvaliteten og produksjonseffektiviteten til sluttproduktet. Denne prosessen krever suveren teknologi og grundig forståelse og mestring av materialegenskaper, muggdesign og prosessparametere.

1. Viktigheten av kjøletrinnet

Kjølingstrinnet er nøkkelperioden når metallvæsken endres fra væske til faststoff under støpeprosessen. I støpeprosessen med tilbehør til sinklegeringslampestangstol, blir den smeltede sinklegeringen injisert i formhulen under høyt trykk, og så begynner den raskt å avkjøle og stivne. Kjølingshastigheten påvirker direkte organisasjonsstrukturen, mekaniske egenskaper og overflatekvaliteten på støpingen.

Påvirkning av organisasjonsstruktur: For rask kjølehastighet kan forårsake større indre stress i støpingen, øke risikoen for sprekker og deformasjon; Mens for langsom kjølehastighet kan gjøre støpekornet grovt, reduserer det mekaniske egenskaper og korrosjonsmotstand.

Påvirkning av mekaniske egenskaper: Passende avkjølingshastighet hjelper til med å danne en enhetlig og finkornstruktur, og forbedrer dermed styrken, hardheten og seigheten av støpingen. Dette er spesielt viktig for lampestangtilbehør, fordi de trenger å motstå påvirkningen fra forskjellige eksterne faktorer som vindbelastning og temperaturendringer.

Påvirkning av overflatekvalitet: Temperaturkontroll under kjøleprosessen vil også påvirke overflatebehandlingen og dimensjonsnøyaktigheten til støpet. For raskt eller for langsom avkjøling kan forårsake feil som krympingshulrom og krymping på overflaten, noe som påvirker estetikken og ytelsen til produktet.

2. Valg og implementering av kjølemetoder

I die-støpeprosessen med tilbehør til sinklegeringslampestang, må valg og implementering av kjølemetoder bestemmes i henhold til spesifikke produksjonsforhold og produktkrav. Vanlige kjølemetoder inkluderer naturlig kjøling, luftkjøling, vannkjøling og spraykjøling.

Naturlig kjøling: egnet for små, tynnveggede støping eller anledninger med langsom produksjonshastighet. Naturlig kjøling har lave kostnader og enkel drift, men kjølehastigheten er langsom, noe som kan påvirke produksjonseffektiviteten.

Luftkjøling: Å blåse luft til formoverflaten gjennom en vifte eller luftkanal for kjøling. Luftkjøling har fordelene med rask kjølehastighet og moderate kostnader. Det er nødvendig å ta hensyn til å kontrollere vindhastigheten og vindretningen for å unngå uheldige effekter på støpingen.

Vannkjøling: Bruk sirkulerende vann for å avkjøle formen. Vannkjøling har fordelene med rask kjølehastighet og god effekt. Det må utstyres med tilsvarende kjølesystemer og utstyr, og har visse krav til vannkvalitet og vanntemperatur.

Spraykjøling: Spray fin vanntåke på formoverflaten for avkjøling. Spraykjøling kombinerer fordelene med luftkjøling og vannkjøling. Det kan raskt redusere formtemperaturen og redusere effekten av fuktighet på støpet. Imidlertid er spraykjølingssystemet relativt sammensatt og krever presis kontroll av sprayvolumet og spraytiden.

I die-casting-prosessen med tilbehør til sinklegeringslampestang, brukes en kombinasjon av flere kjølemetoder vanligvis for å oppnå den beste kjøleeffekten. I det tidlige stadiet av die-casting, kan naturlig kjøling eller svak luftkjøling brukes til å redusere det termiske støtet i formen; I de midterste og sene stadiene av die-casting økes kjøleintensiteten gradvis, og luftkjøling, vannkjøling eller til og med spraykjøling kombineres for å øke hastigheten på avkjølingshastigheten på støpet og forbedre kvaliteten.

3. Tekniske poeng for demoldingsprosess

Demolding er prosessen med å skille den størknet støping fra formen. I die-casting av tilbehør til sinklegeringslampestang, påvirker vanskeligheten med å demme direkte produksjonseffektiviteten og produktkvaliteten. , Følgende er flere tekniske punkter i demoulding -prosessen.

Mold design: Rimelig muggdesign er grunnlaget for jevn demoulding. Formen skal ha tilstrekkelig stivhet og styrke til å motstå det høye trykket og den høye temperaturen i støpeprosessen. Samtidig bør en rimelig nedbrytningshelling og avskjedsoverflatestruktur utformes for å lette demoulding av støpingen.

Bruk av demoulding-middel: Bruk av en passende mengde demoulding-middel før støping kan redusere vedheftet mellom støpingen og formen og beskytte formoverflaten mot riper. Imidlertid bør mengden av demoulding -middel som brukes være moderat. For mye eller for lite kan påvirke demoulding -effekten og produktkvaliteten.

Kontroll av demouldingstemperatur: Utvalget av demouldingstemperatur bør bestemmes i henhold til materialegenskapene til sinklegeringen og formstrukturen. Generelt sett kan demoulding utføres når den indre temperaturen på støpet synker til et visst område (vanligvis en viss temperatur under legeringspunktet til legeringen). Demolding for tidlig eller for sent kan forårsake deformasjon av støping eller skade formen.

Valg av demoulding -metode: Velg en passende demoulding -metode i henhold til formen og størrelsen på størrelsen. Manuell demoulding kan brukes til små og enkle støping; Mens for store og komplekse støping, kan det være nødvendig å bruke automatisert utstyr som mekanisk demoulding eller hydraulisk demoulding.

4. Påvirkningen av avkjøling og nedgang på produktkvaliteten

Kjøling og demolding er viktige koblinger i støpeprosessen med tilbehør til sinklegeringslampe. Kvaliteten påvirker direkte ytelsen og levetiden til sluttproduktet.

Intern kvalitet: Rimelig kjølehastighet og demoldingsmetode kan redusere stresset og defektene inne i støpingen og forbedre de mekaniske egenskapene og korrosjonsmotstanden til støpingen.

Overflatekvalitet: Riktig avkjøling og demolding -operasjoner kan unngå feil som sprekker, krympingshull, krymping osv. På overflaten av støpet kan du forbedre utseendet og ytelsen til produktet.

Produksjonseffektivitet: Effektiv kjøle- og demoldingsprosess kan forkorte produksjonssyklusen, forbedre produksjonseffektiviteten og redusere produksjonskostnadene.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.