Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

Les merSinklegering Elektroniske deler Die Casting

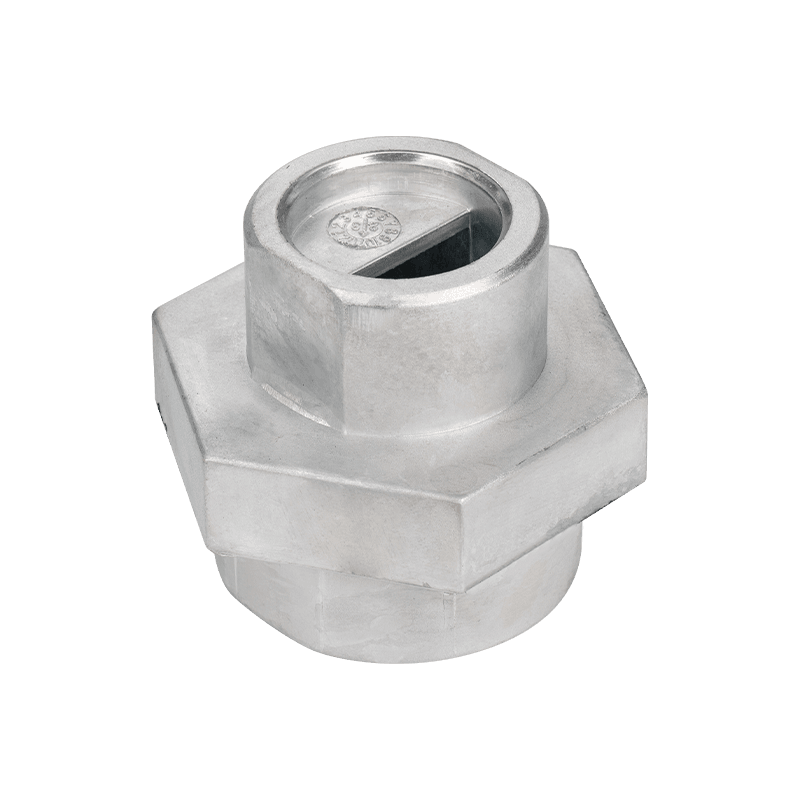

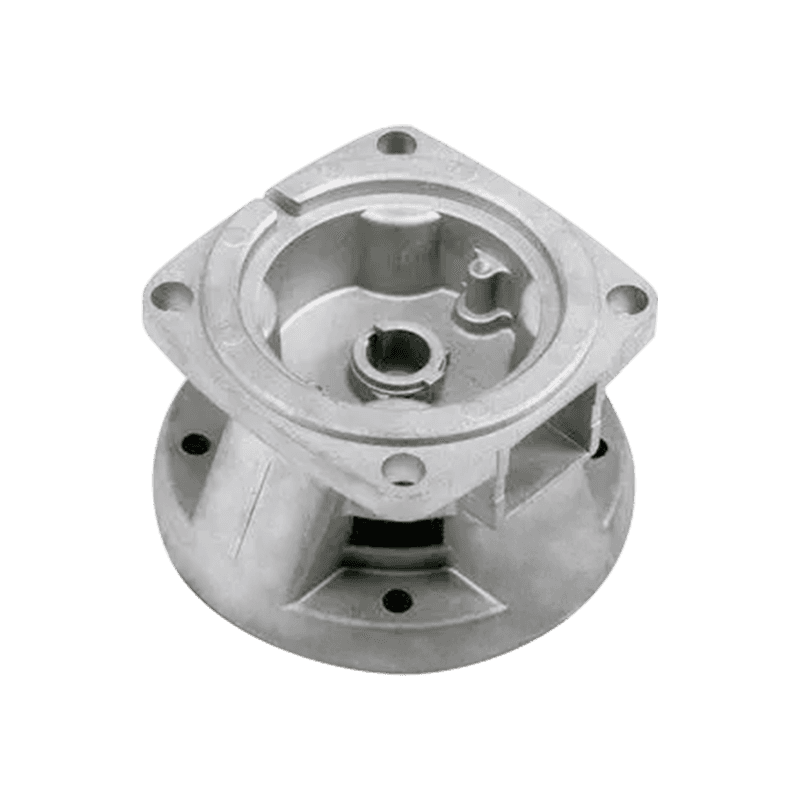

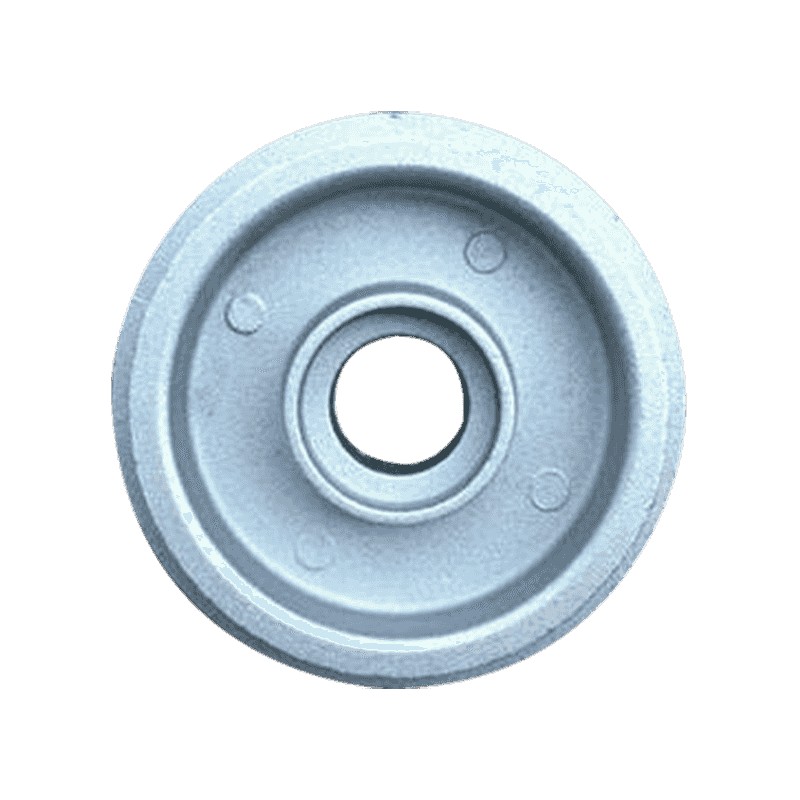

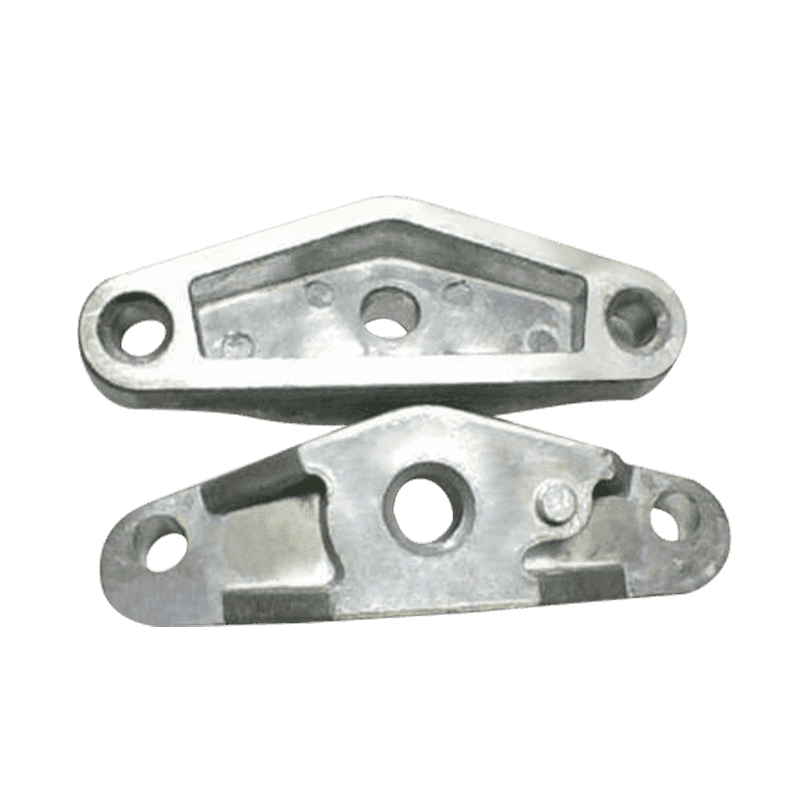

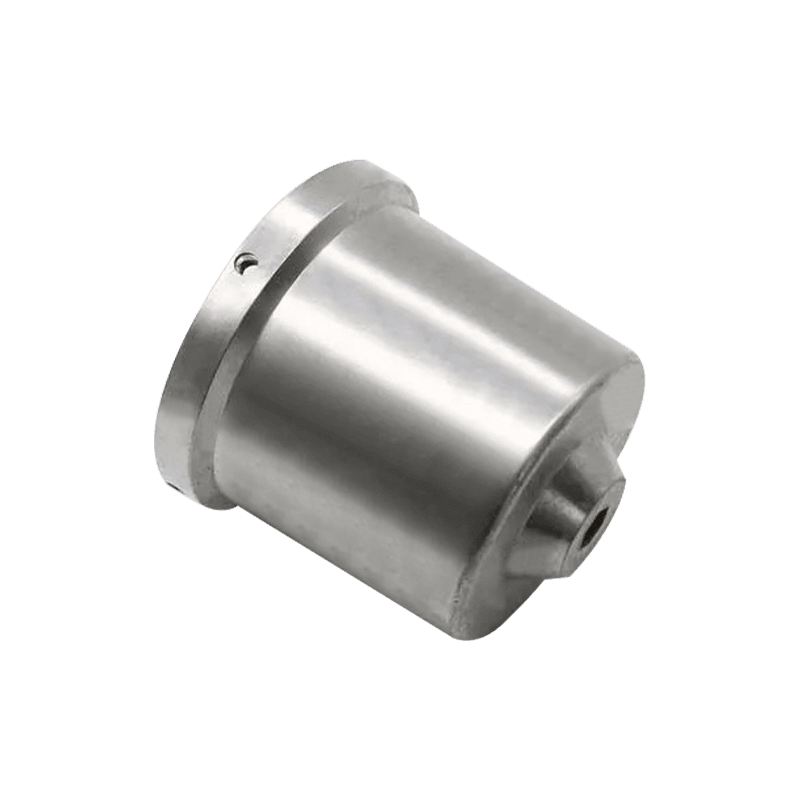

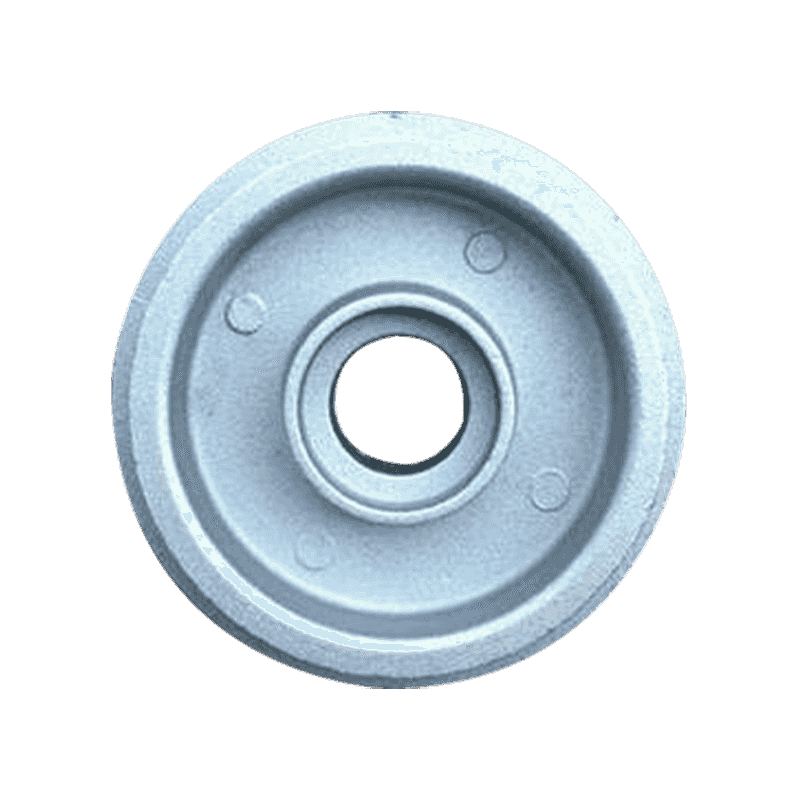

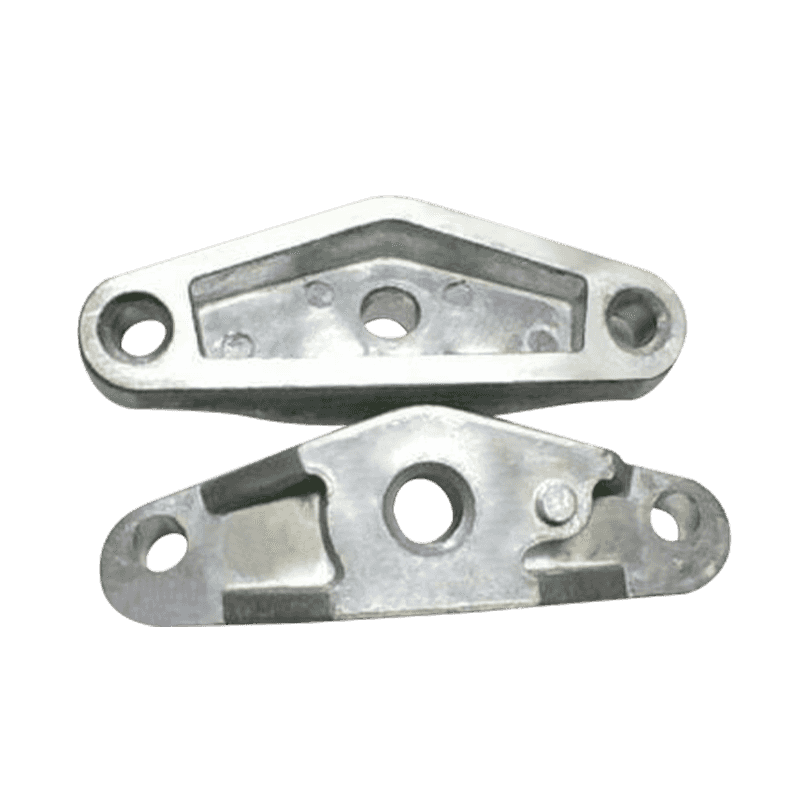

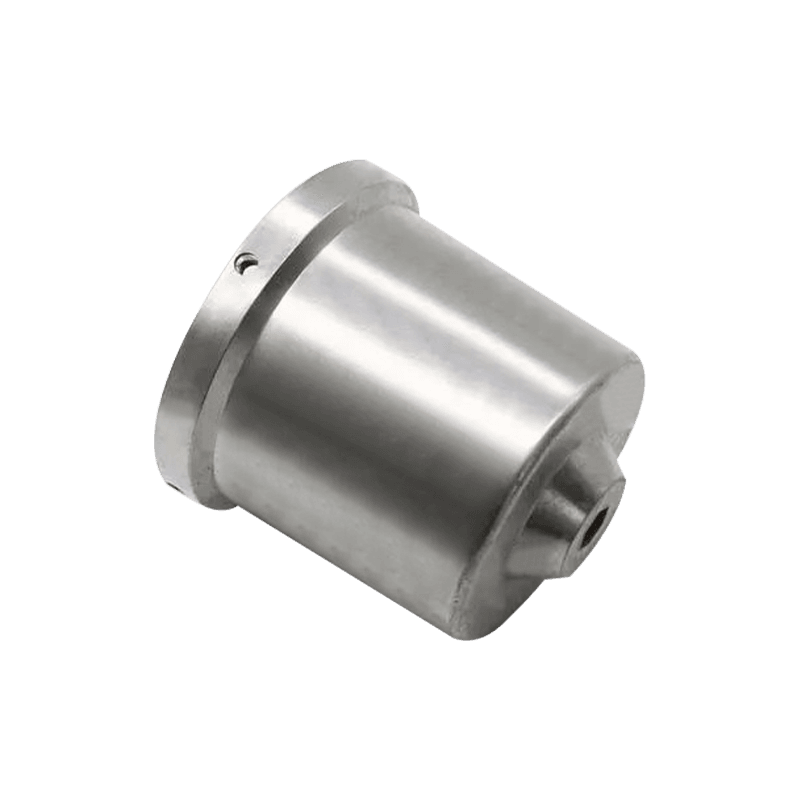

Elektroniske deler av sinklegering er elektroniske komponenter laget av høykvalitets sinklegeringsmaterialer med utmerket konduktivitet, korrosjonsmotstand og mekanisk styrke. Det er mye brukt innen forbrukerelektronikk, datamaskiner, kommunikasjonsutstyr, bilelektronikk, industriell automatisering og andre felt.

Sinklegeringsmaterialer har utmerket konduktivitet, noe som effektivt kan redusere dagens tap og forbedre driftseffektiviteten til elektronisk utstyr. Sammenlignet med andre materialer, kan sinklegering bedre utføre strøm og sikre stabil drift av elektronisk utstyr.

Den høye styrken og hardheten ved sinklegering er også en av fordelene. Det tåler større mekanisk stress, og sikrer at elektroniske komponenter ikke lett blir skadet under langvarig bruk. Dette gjør det mulig for elektroniske komponenter for sinklegering å opprettholde stabil ytelse og forlenge levetiden i forskjellige tøffe arbeidsmiljøer.

I tillegg har sinklegering også god prosesseringsytelse. Det er enkelt å kutte, stempel og injeksjonsform, noe som er praktisk for produksjon av elektroniske komponenter i forskjellige former og størrelser. Dette gjør det mulig for produsentene å fleksibelt designe og produsere sinklegering elektroniske komponenter i henhold til forskjellige behov for å imøtekomme de forskjellige behovene i markedet.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hvordan sikre høy presisjon og konsistens av produkter under produksjonsprosessen med sinklegering elektroniske deler die støpe?

I produksjonsprosessen til Sinklegering Elektroniske deler Die Casting Å sikre høy presisjon og konsistens av produkter er vår topp prioritet som profesjonell produsent. Dette påvirker direkte ytelsen og påliteligheten til sluttproduktet, og er også en nøkkelfaktor for kundene å velge oss. Vi velger strengt råvarer med høy renhet sinklegering, som gjennomgår streng sammensetningsanalyse og fysiske eiendomstester for å sikre at de oppfyller produksjonskrav. Materialer med høy renhet kan gi stabile fluiditets- og størkningsegenskaper under støpeprosessen, redusere effekten av urenheter på produktkvaliteten og dermed forbedre presisjonen og konsistensen til sluttproduktet.

Mold design og produksjon er grunnlaget for å sikre høy presisjon. Vi bruker avansert CAD/CAM -programvare for muggdesign, kombinert med simuleringsanalyse, for å forutsi og optimalisere metallstrømning og kjøleprosesser, og unngå potensielle problemer i muggdesign. Under muggproduksjon bruker vi CNC-maskinverktøy med høy presisjon og presisjonsbearbeidingsteknologi for å sikre dimensjons nøyaktighet og overflatekvalitet på formen. Før formen settes i produksjon, optimaliseres muggdesignet ytterligere gjennom prøveformer og justeringer for å sikre at den kan fungere stabilt i produksjonen.

Kontrollen av die-støpeprosessparametere er en viktig del av å oppnå høy presisjon og konsistens. Vi bruker avansert støpeutstyr utstyrt med presis temperatur, trykk og tidskontrollsystemer. Under produksjonsprosessen kontrolleres temperaturen på legeringsmeltingen strengt for å sikre at den blir støpt innenfor det optimale temperaturområdet; Samtidig er injeksjonshastigheten og trykket optimalisert for å sikre jevn metallstrøm og redusere defekter som porer og kalde lukker. Vi bruker også et overvåkningssystem i sanntid for å spore og registrere prosessparametrene til hver støpesyklus for å sikre stabiliteten og konsistensen i produksjonsprosessen.

Kvalitetsinspeksjon er den siste garantien for å sikre høy presisjon og konsistens av produkter. Vi gjennomfører flere kvalitetsinspeksjoner under produksjonsprosessen og etter at produktet er fullført, inkludert dimensjonsmåling, overflateinspeksjon og testing av fysisk eiendom. Bruk en tre-koordinatmålmaskin med høy presisjon for å inspisere nøkkeldimensjonene til produktet for å sikre at det oppfyller designkravene; Bruk optisk inspeksjonsutstyr med høy oppløsning for å utføre en omfattende inspeksjon av overflatefektene til produktet; og bekrefte styrken og hardheten til produktet gjennom mekanisk eiendomstesting. Hver inspeksjonsprosess utføres strengt i samsvar med ISO -kvalitetsstyringssystemet for å sikre at hver gruppe produkter oppfyller høye standarder for kvalitetskrav.

For kontinuerlig å forbedre nøyaktigheten og konsistensen av produkter, er vi også aktivt engasjert i teknologisk innovasjon og prosessforbedring. Gjennom samarbeid med vitenskapelige forskningsinstitusjoner og bransjeeksperter studerer og bruker vi nye materialer, nye prosesser og nytt utstyr for å optimalisere produksjonsprosessen ytterligere. Vi har også etablert et komplett opplæringssystem for ansatte, og gjennomfører regelmessig ferdighetstrening og prosessforbedringsdiskusjoner for å sikre at alle ansatte alltid mestrer den nyeste teknologien og prosessstandardene.

Gjennom de ovennevnte omfattende kontroll- og optimaliseringstiltakene er vi i stand til å sikre høy presisjon og konsistens av elektroniske deler av sinklegering. Dette forbedrer ikke bare produktets ytelse og pålitelighet, men forbedrer også kundenes tillit og tilfredshet. I den fremtidige utviklingen vil vi fortsette å være forpliktet til teknologisk innovasjon og kvalitetsforbedring for å gi kundene bedre sinklegerings elektroniske deler løsninger.

Hva er overflatebehandlingsprosessene for sinklegering av elektroniske deler av støpe, og hvordan du kan sikre dens holdbarhet og estetikk?

I produksjonen av Sinklegering Elektroniske deler Die Casting , Overflatebehandlingsprosessen har en viktig innvirkning på produktets holdbarhet og estetikk. Som profesjonell produsent bruker vi en rekke overflatebehandlingsteknologier, inkludert elektroplatering, sprøyting og børsting, for å imøtekomme behovene til forskjellige kunder og sikre at delene fungerer godt i forskjellige applikasjonsmiljøer. Følgende er en detaljert diskusjon av disse overflatebehandlingsprosessene og deres forbedring av produktytelsen.

Elektroplatering er en vanlig og viktig overflatebehandlingsmetode. Det avsetter et metallbelegg som nikkel, krom, gull osv. På overflaten av sinklegeringsdeler for å forbedre korrosjonsmotstanden og hardheten til delene. Den elektroplifiserende prosessen forbedrer ikke bare de fysiske egenskapene til delene, men gir dem også høy glans og utmerket utseende. Under elektroplateringsprosessen kontrollerer vi strengt tatt parametere som strømtetthet, temperatur og tid for å sikre tykkelsen og enhetligheten av belegget. Vi utfører også forbehandling som rengjøring og sylting for å fjerne olje- og oksidlag på overflaten for å sikre at belegget fester seg godt. Gjennom elektroplatende prosesser av høy kvalitet kan elektroniske deler av sinklegering opprettholde god holdbarhet og skjønnhet i tøffe miljøer.

Sprøytingsprosesser inkluderer pulversprøyting og flytende sprøyting, som er egnet for deler som krever spesifikke farger og tekstureffekter. Pulversprøyting bruker elektrostatisk virkning for å sprøyte pulverlakk på overflaten på delene av delene, og danner deretter en hard beleggsfilm etter baking med høy temperatur. Flytende sprøyting bruker en spraypistol for å spraye væskebelegg på overflaten på overflaten av delene, og danner en beleggfilm etter naturlig tørking eller baking. Sprøyteprosessen gir ikke bare en rekke fargealternativer, men kan også oppnå forskjellige overflateteksturer og glanseffekter ved å justere beleggformelen. Vi utfører streng overflateforbehandling før spraying for å sikre sterk vedheft av belegget. Under sprøytingsprosessen kontrolleres parametrene til sprøytemessig utstyr nøyaktig for å sikre jevn belegg og unngå feil som sagging og bobler. Delene etter sprøyting er ikke bare svært korrosjonsbestandige, men har også utmerkede dekorative effekter, og oppfyller kundenes høye krav til produktutseende.

Ledetegning er en teknologi som danner vanlige linjer på overflaten av deler gjennom mekanisk behandling for å øke dens tredimensjonale sans og tekstur. Ledningstegning brukes ofte i high-end elektroniske deler for å forbedre utseendets kvalitet og følelse. I trådtegningsprosessen bruker vi tegningsutstyr med høy presisjonstrekk for å kontrollere dybden og avstanden til linjene for å sikre at overflateeffekten av hver del er konsistent. Før trådtegning rengjør vi og polerer overflaten for å fjerne eventuelle urenheter som kan påvirke trådtegningseffekten. Delene etter trådtegning er ikke bare vakre og sjenerøse, men dekker også effektivt opp mindre overflatefekter og forbedrer den generelle kvaliteten på produktet.

For å sikre effekten av overflatebehandlingsprosessen, utfører vi streng kvalitetskontroll og inspeksjon ved hver lenke. Ensartetheten, vedheftet og slitestyrken til overflatebehandlingen blir bekreftet gjennom mikroskopisk inspeksjon og fysisk ytelsestesting. Vi utfører også korrosjonsmotstandstester, for eksempel salt sprayetester, for å sikre at behandlede deler ikke er utsatt for korrosjon og misfarging over lengre bruksperioder.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.