Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

Les merSinklegeringsknotteserie die casting

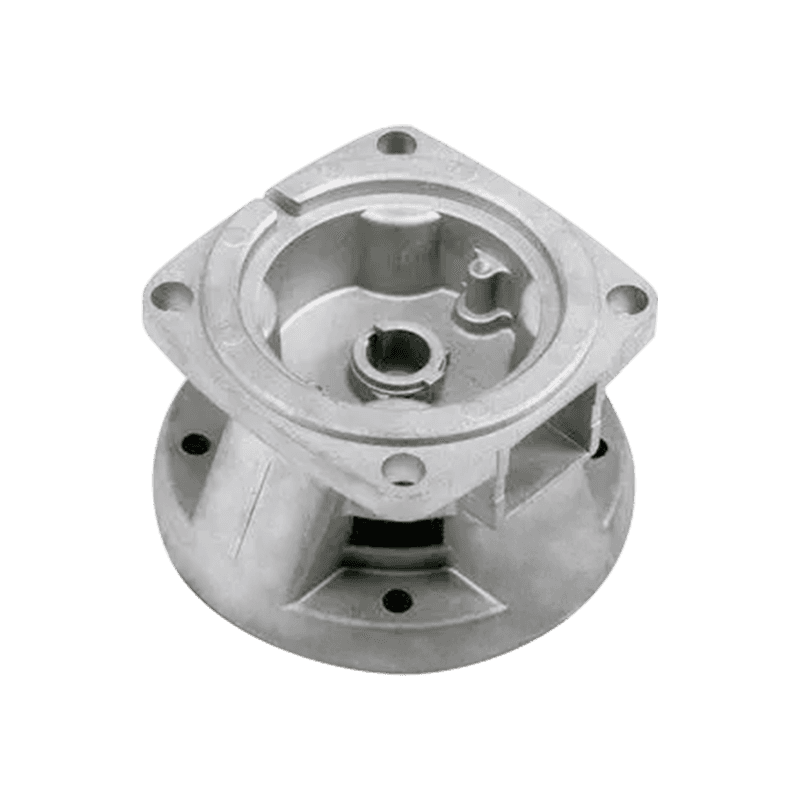

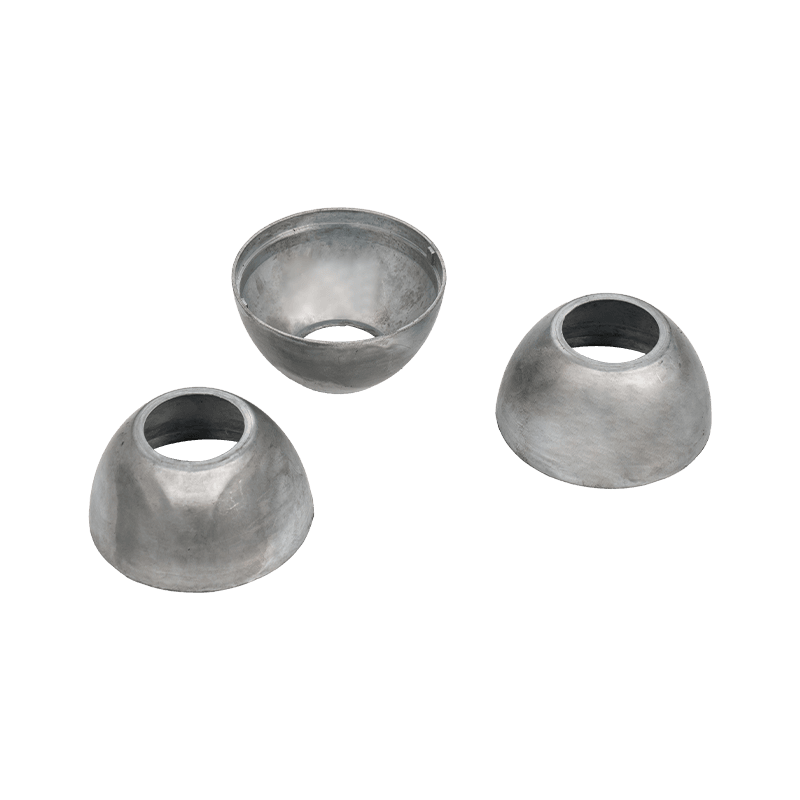

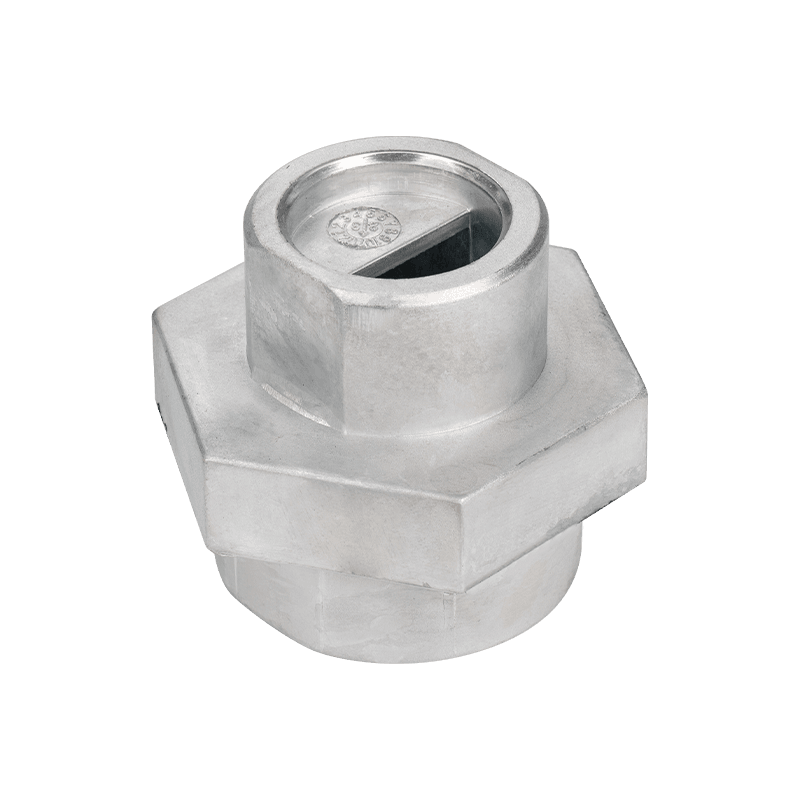

Sinklegeringsknapper er høyt respektert for sin utmerkede ytelse og mangfoldige design. Som en høy styrke, slitasjebestandig og korrosjonsbestandig materiale, har sinklegeringsknapper ikke bare utmerket utseende tekstur, men opprettholder også stabil ytelse og lang levetid i tøffe miljøer. Vår sinklegeringsknapp -serie tar hensyn til detaljer og innovasjon innen design. Hver knott er nøye designet med glatte linjer og unike former, som ikke bare samsvarer med ergonomiske prinsipper, men også forbedrer produktets generelle skjønnhet. Enten produktstilen din er enkel moderne stil eller retro -klassisk stil, kan sinklegeringsknappene legge til et snev av farger til den.

For å sikre at hver sinklegeringsknott oppfyller de høyeste kvalitetsstandardene, bruker vi avanserte prosesser og utstyr for produksjon. Fra screening og prosessering av råvarer til inspeksjon og emballasje av ferdige produkter, er hver lenke strengt kontrollert for å sikre stabiliteten og påliteligheten av produktkvaliteten. Vi er opptatt av å gi kundene produkter av beste kvalitet, så i produksjonsprosessen fortsetter vi å introdusere nye teknologier og utstyr for å sikre den utmerkede ytelsen og påliteligheten til produkter.

I tillegg til standardprodukter, tilbyr vi også personaliserte tilpasningstjenester for å imøtekomme kundenes spesielle behov. Enten du trenger en knott med en spesifikk spesifikasjon eller ønsker å legge til en unik logo eller mønster i knotten, kan vi tilpasse den i henhold til dine krav. Vi har et profesjonelt designteam og avansert produksjonsutstyr, og kan skreddersy sinklegeringsknapper for kunder å dekke deres behov og merkevarebilde.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hvordan sikre den dimensjonale nøyaktigheten og stabiliteten til produktet under die casting -prosessen med sinklegeringsknobserien die casting?

Som profesjonell sinklegeringsknotteserie die casting Produsent, å sikre den dimensjonale nøyaktigheten og stabiliteten til produktet er et av de viktigste målene for prosessoptimaliseringen vår. Vi tar en rekke presisjonskontrolltiltak og strenge kvalitetsstyringsprosesser for å sikre at hver produksjonsgruppe av produkter kan oppfylle de høye standardene og kravene til kundene.

Nøyaktig muggdesign er grunnlaget for å sikre den dimensjonale nøyaktigheten til produktet. Vi velger høy styrke og slitasje-resistente muggmaterialer for å sikre formen på lang sikt stabilitet og nøyaktighet. Under produksjonsprosessen bruker vi avansert CAD/CAM -teknologi for design og simulering for å optimalisere formstrukturen og redusere risikoen for dimensjonsavvik og deformasjon.

I løpet av smelte- og injeksjonstrinnene kontrollerer vi nøyaktig smeltetemperatur, trykk og injeksjonshastighet for å sikre at det smeltede metallet kan fylle formen fullt ut, unngå generering av porer og urenheter, og opprettholde enhetligheten og konsistensen av produktveggtykkelsen.

Kjøleprosessen er like viktig. Vi designer og bruker avanserte kjølesystemer for å sikre at produktet krymper jevnt under kjøleprosessen for å unngå indre stress og dimensjonale endringer. Vi justerer kjøletid og metode i henhold til kompleksiteten og kravene til produktet for å sikre at hver sinklegeringsknott kan oppnå den dimensjonale nøyaktigheten av designspesifikasjonene.

Etter at produksjonen er fullført, gjennomfører vi streng dimensjonsmåling og funksjonell testing. Gjennom avanserte tre-koordinatmålingsmaskiner og annet presisjonsmålutstyr, blir hvert produkt fullt inspisert og evaluert for å sikre at dets dimensjonale nøyaktighet og ytelse oppfyller kundens krav og internasjonale standarder.

Hvordan håndterer sinklegeringsknob -serien støping med overflatebehandling og dekorasjonsbehov til produkter?

I støpeproduksjonen av Sinklegeringsknotteserie die casting Overflatebehandling og dekorasjon av produkter er viktige trinn for å sikre utseendet og holdbarheten til produkter. Som profesjonell produsent fokuserer vi på å imøtekomme kundenes forskjellige overflatebehandling og dekorasjonsbehov for å forbedre den visuelle appellen og funksjonaliteten til produktene.

Vi velger den aktuelle overflatebehandlingsprosessen i henhold til kundebehov. Vanlige overflatebehandlinger inkluderer elektroplatering (for eksempel nikkel, krom, sink), sprøyting, elektroforetisk belegg, etc. Elektroplatering er en av de mest brukte overflatebehandlingsmetodene, som kan gi produktglans, korrosjonsmotstand og dekorative effekter. Vi vil deburge og polere produktene før de elektropletterer for å sikre overflatebehandling og konsistens.

Vi velger passende overflatedekorasjoner med tanke på funksjonaliteten og miljømessige tilpasningsevnen til produktene. For eksempel, innen bilinteriør og møbler, velger vi for eksempel slitasje på sprayede overflater eller elektroforetiske belegg med antifingerprint-egenskaper for å forbedre holdbarheten og brukeropplevelsen til produktene.

Når vi arbeider med produkter med komplekse former og design, bruker vi avanserte belegg og utskriftsteknologier for å oppnå fargerik og mønstertilpasning. Disse teknologiene oppfyller ikke bare kundenes behov for personlig design, men opprettholder også skjønnheten og langsiktig stabiliteten til produktene.

Vi tar hensyn til miljøvern og bærekraftig utvikling. I prosessen med overflatebehandling brukes vannbaserte belegg og lav VOC (flyktige organiske forbindelser) materialer for å redusere virkningen på miljøet. Samtidig overholder vi strengt miljøforskrifter og bransjestandarder for å sikre overholdelse og styring av avløpsvann, avfallsgass og avfallsmaterialer i produksjonsprosessen.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.