Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

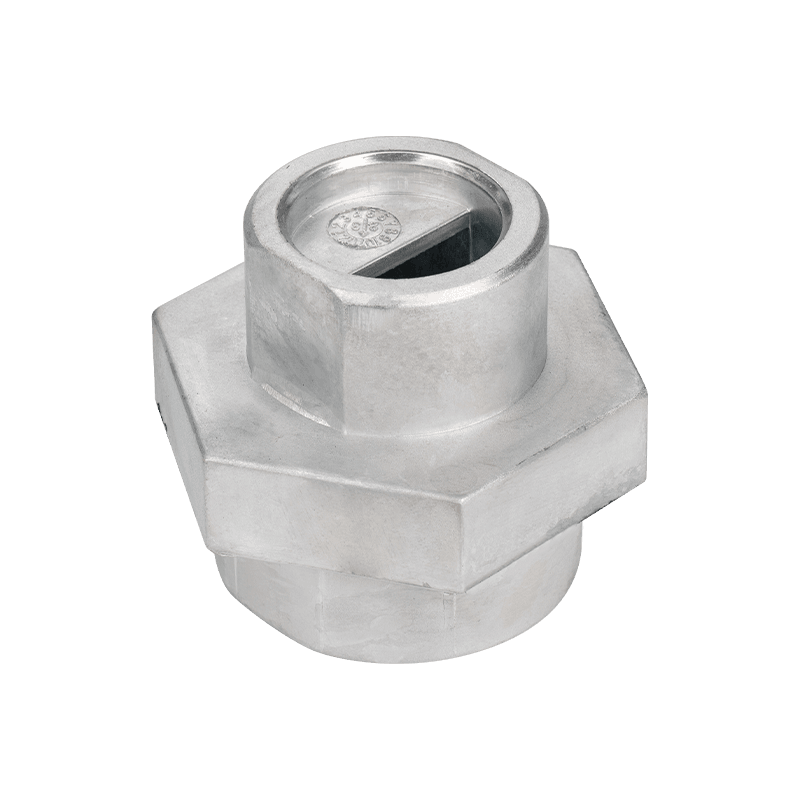

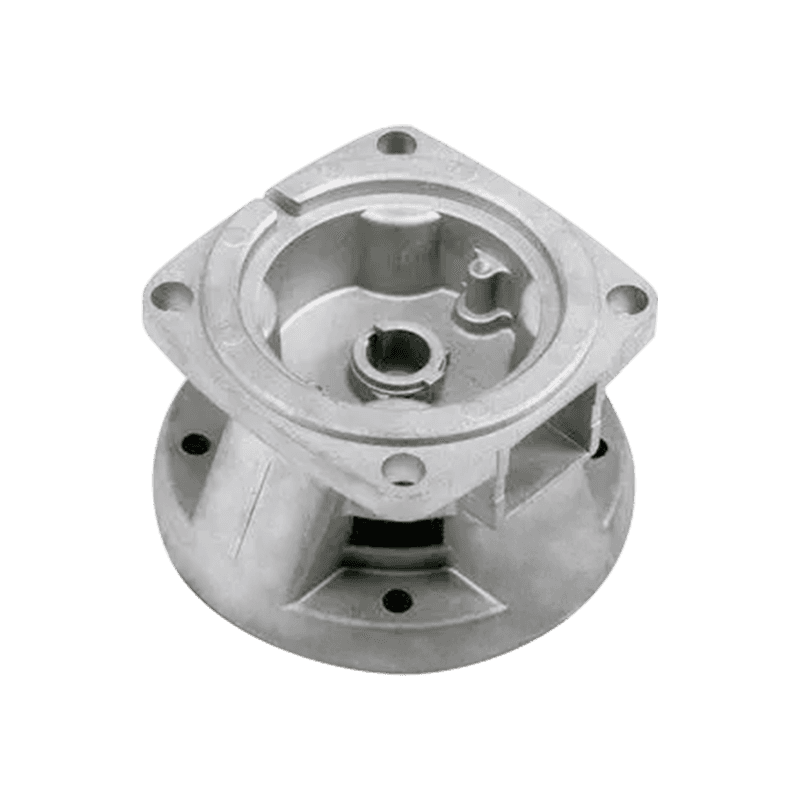

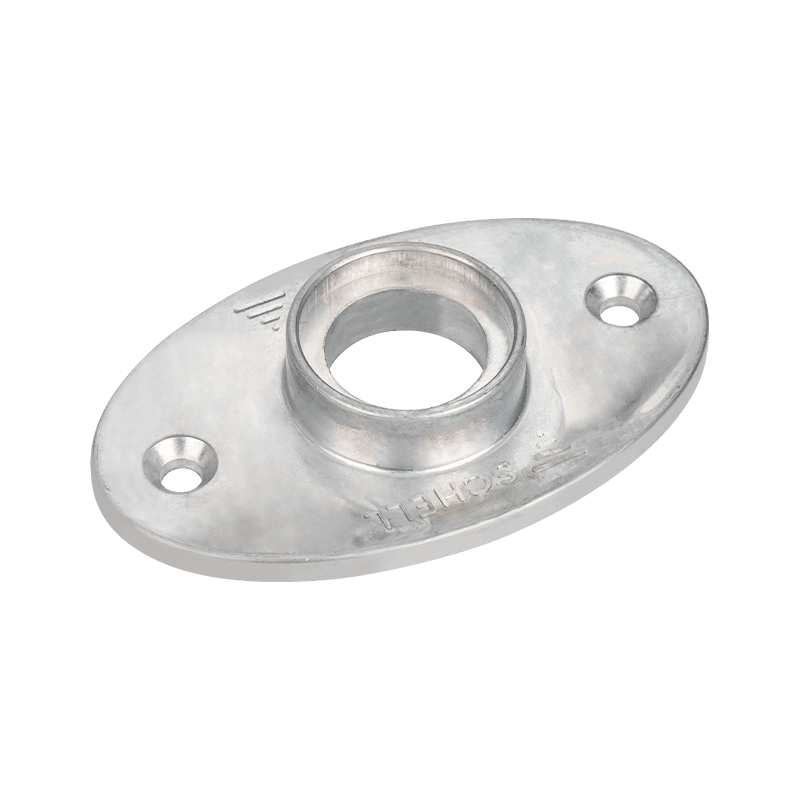

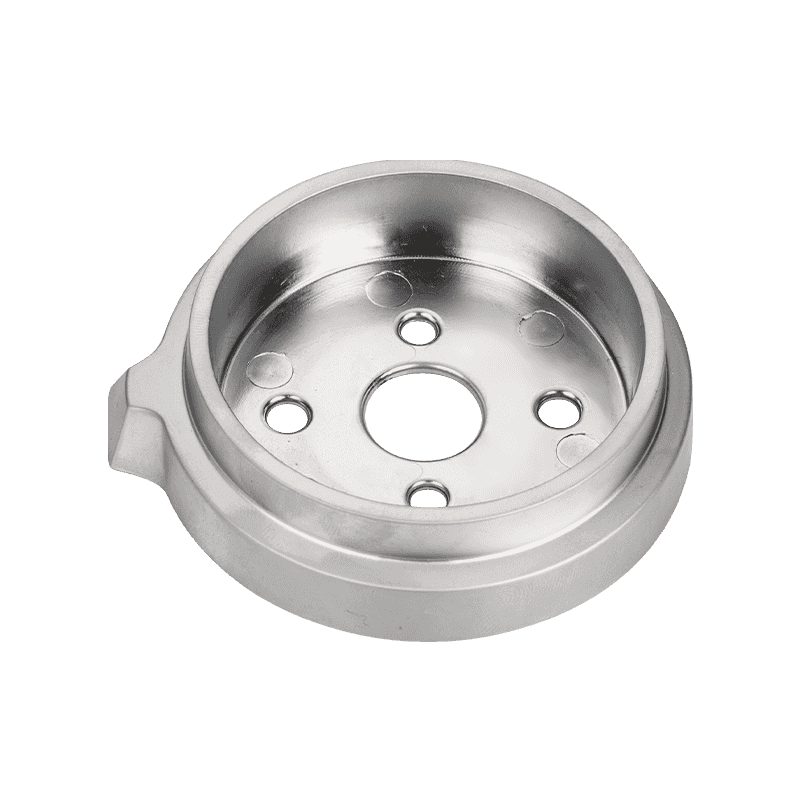

Les merSinklegering baderomsreservedeler die casting

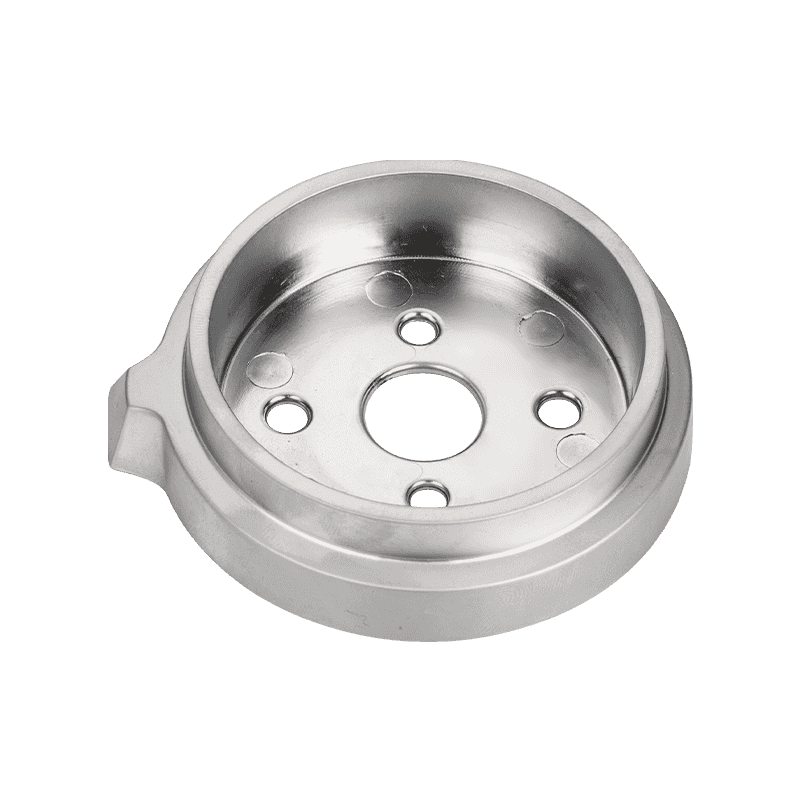

Som et utmerket metallmateriale har sinklegering utmerkede støping og maskineringsegenskaper. Den opprettholder ikke bare langvarig glans, men har også utmerket korrosjonsmotstand og slitestyrke, slik at baderomstilbehøret vårt fremdeles kan opprettholde et nytt utseende og ytelse under langvarig bruk.

Våre reservedeler av sinklegeringer er utsøkt designet med glatte linjer, som ikke bare legemliggjør den moderne og enkle stilen, men også inkluderer klassiske og elegante elementer. Enten det er en kran, dusj, krok eller hylle, har hvert tilbehør blitt nøye designet og polert, noe som ikke bare sikrer bekvemmeligheten av bruk, men også forbedrer den generelle skjønnheten på badet.

Når det gjelder produksjonsteknologi, kontrollerer vi strengt hver produksjonskobling, ved å bruke avansert casting -teknologi og overflatebehandlingsteknologi for å sikre at alle detaljer i produktet er i perfekt stand. Samtidig tar vi også hensyn til miljøytelsen til produktet, ved å bruke miljøvennlige materialer og prosesser for å sikre at produktet ikke vil forårsake skade på menneskekroppen og miljøet under bruk.

I tillegg har også vår skåne deler av sinklegeringer god tilpasning og kan brukes på forskjellige typer baderomsdekorasjonsstiler. Enten det er en enkel moderne stil eller en retro klassisk stil, kan du finne matchende tilbehør for å legge til en unik sjarm på badet ditt.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hvordan optimalisere prosessparametere for å sikre sinklegering av høy kvalitet på baderomsdeler die støpe?

Die Casting -prosessen til Sinklegering baderomsreservedeler die casting er en kompleks og kritisk produksjonsprosess som direkte påvirker kvaliteten og kostnadseffektiviteten til produktet. Som en profesjonell produsent av sinklegering er vi opptatt av å sikre at hver del oppfyller kundens krav og standarder ved å optimalisere prosessparametere.

Vi starter med muggdesign og utvalg, og sikrer at muggmaterialet som er egnet for egenskapene til sinklegering og deldesign er valgt, og optimaliserer muggstrukturen for å lette den beste balansen mellom fluiditet og kjøleeffekt. Utformingen av formen må ta hensyn til formkompleksiteten, kravene til veggtykkelse og mulige kjøleproblemer i delen, som direkte påvirker nøyaktigheten og overflatekvaliteten til sluttproduktet.

I smeltetrinnet kontrollerer vi temperaturen og den kjemiske sammensetningen av legeringen for å sikre at den oppfyller produktkravene og bidrar til å redusere generering av porer og urenheter. Under injeksjonsprosessen kontrollerer vi injeksjonshastigheten og trykket nøyaktig for å sikre at det smeltede metallet fyller formen fullt ut og unngår for mye eller for lite metalloppslemming.

Kjøleprosessen er nøkkelen for å sikre den strukturelle integriteten og overflatekvaliteten til delen. Vi bruker avanserte kjølesystemer og prosesskontrollteknologier for å sikre at delene krymper jevnt under kjøleprosessen for å unngå internt stress og deformasjonsproblemer. Gjennom nøyaktig kjølekontroll er vi i stand til å maksimere den dimensjonale stabiliteten og overflatebehandlingen på delene.

I tillegg er etterbehandling og overflatebehandling en viktig del av sinklegeringen på baderomsdeler som støpeprosesser. Vi velger passende etterbehandlingsprosesser som avbyggende, polering eller annen mekanisk prosessering, samt overflatebehandlinger som belegg eller elektroplatering i henhold til kundens behov for å forbedre den visuelle og funksjonelle ytelsen til produktet.

Vi bruker avansert testutstyr og et strengt kvalitetsstyringssystem for å utføre omfattende testing og evaluering av hver produksjonsbord. Med utgangspunkt i råstoffinspeksjon, til prosesskontroll og endelig inspeksjon, sørger vi for at hver sinklegering baderomsdel oppfyller kundespesifikasjoner og internasjonale standarder.

Hvordan håndtere miljøvern og bærekraft av materialer under støpeprosessen med sinklegering baderom reservedeler die casting?

I dagens kontekst av miljøvern og bærekraftig utvikling, som en profesjonell produsent av Sinklegering baderomsreservedeler die casting, Vi tar aktivt tiltak for å håndtere miljøvern og bærekraft av materialer for å sikre minimumspåvirkning av produktproduksjon på miljøet.

Vi fokuserer på ressurseffektivitet i die casting -prosessen. Ved å optimalisere prosessparametere og kontrollere produksjonsprosessen, minimerer vi energiforbruk og avfallsgenerering. Dette inkluderer presis kontroll av smelte- og injeksjonstemperaturer for å minimere avfall, og redusere avhengigheten av naturressurser gjennom effektive avfallsgjenoppretting og gjenbruksprogrammer.

Samtidig er vi opptatt av å fremme begrepet sirkulær økonomi, det vil si å oppnå utnyttelse av lukket sløyfe av materialer gjennom effektiv avfallshåndtering og gjenbruk av ressurser. For eksempel forbehandler vi avfall til brukbare materialer gjennom rimelig avfallsbehandling og resirkuleringsteknologi for å redusere karbonavtrykket og miljøforurensning i produksjonsprosessen.

I tillegg tar vi hensyn til den samlede livssyklusens virkning av produktet. I produktdesignstadiet tar vi hensyn til produktets holdbarhet og vedlikeholdbarhet, forlenger levetiden til produktet, reduserer erstatning og skraphastigheter og reduserer dermed den generelle miljøpåvirkningen.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.