Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

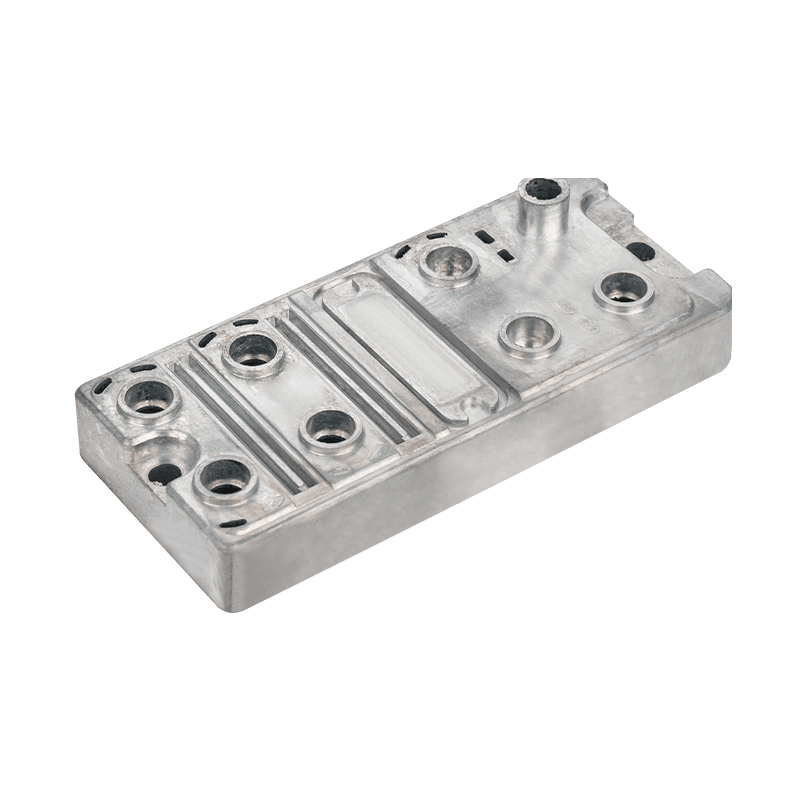

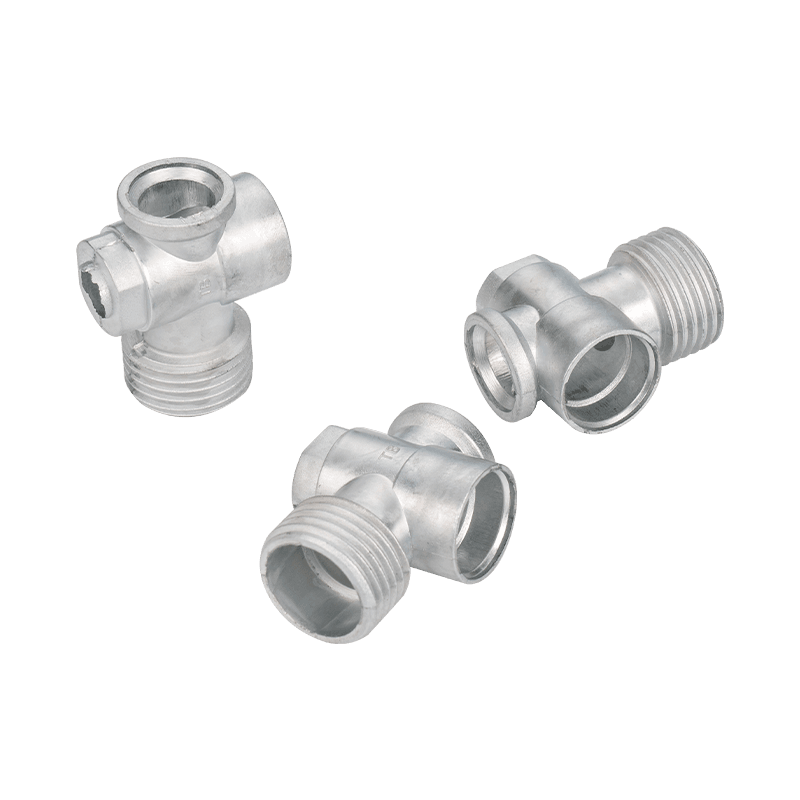

Les merSinklegering baderoms tilkoblingsbeslag die casting

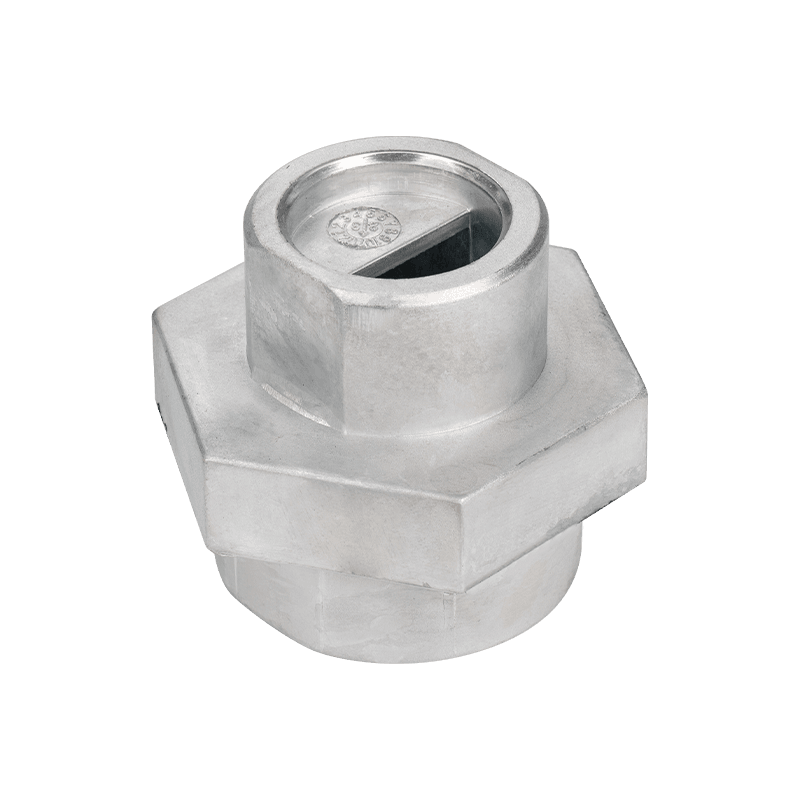

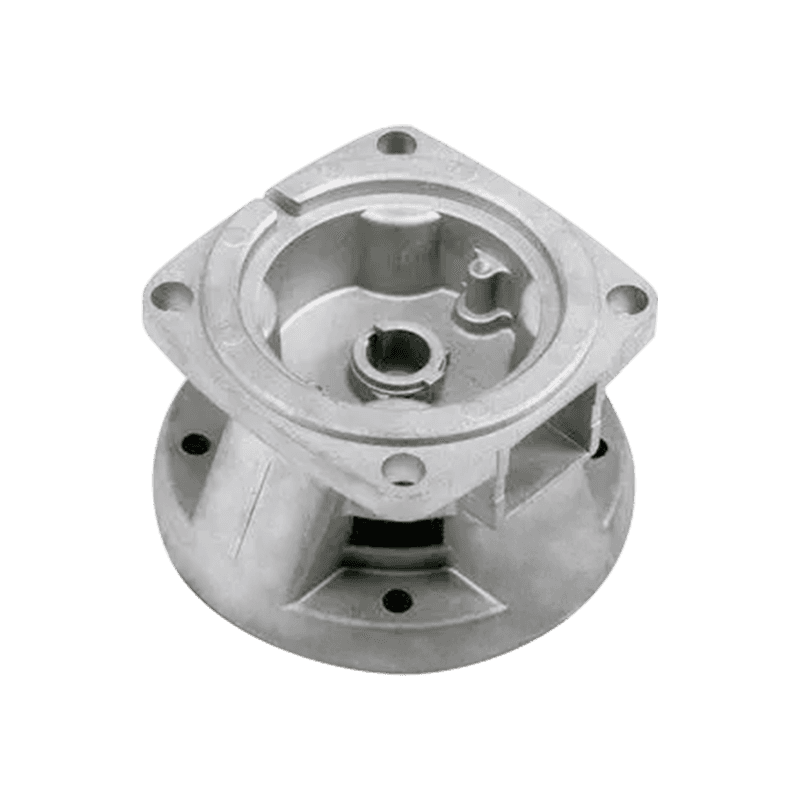

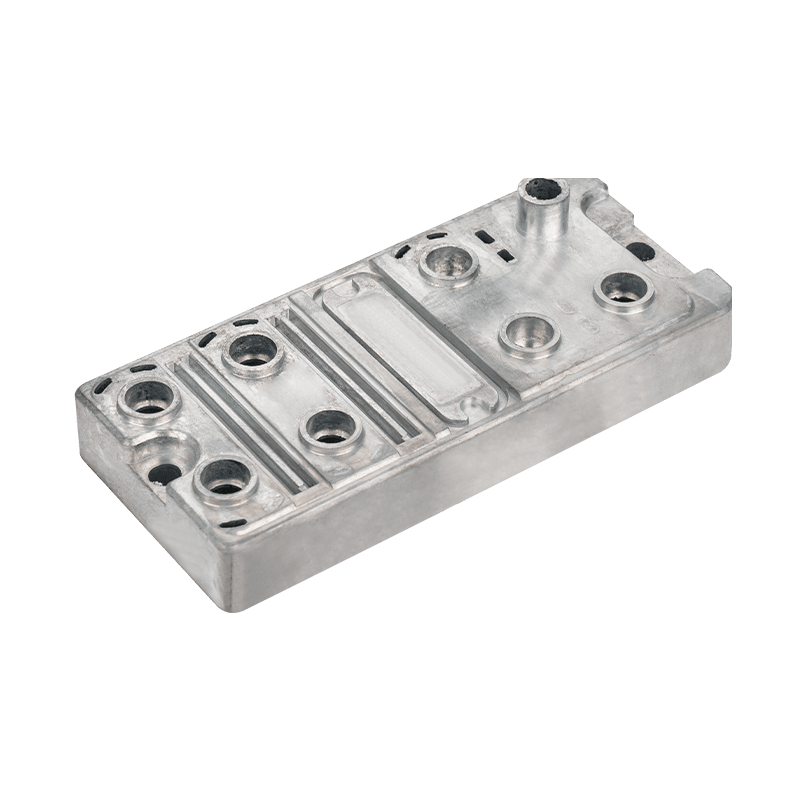

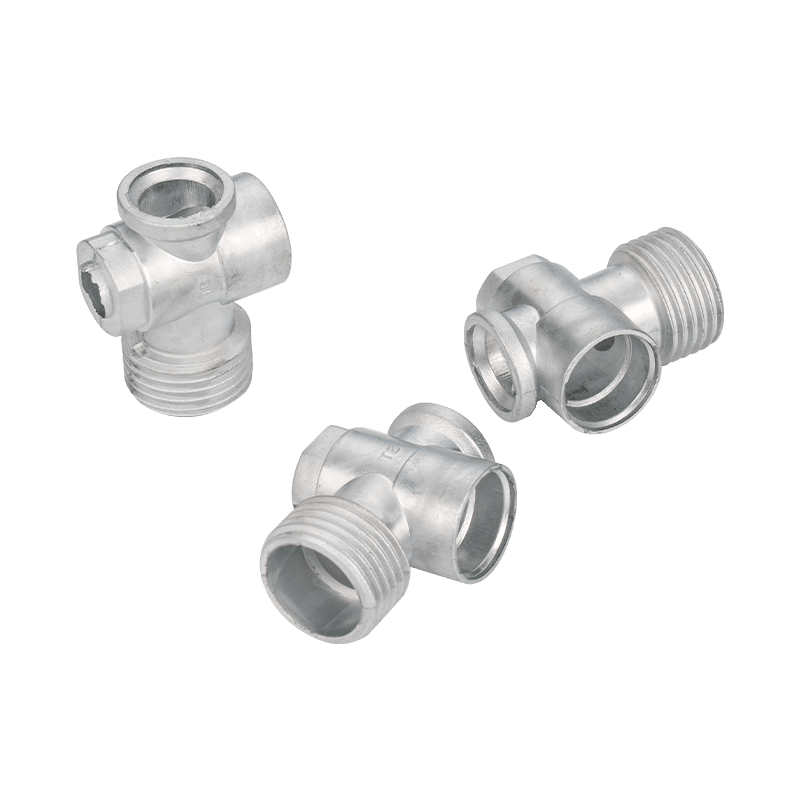

Sinklegeringer på baderomskontakt er designet med brukerens bekvemmelighet og sikkerhet i tankene. Dette tilbehøret tar i bruk en unik designstruktur, noe som gjør installasjonsprosessen enkel og rask. Brukere kan enkelt fullføre installasjonen uten å bruke kompliserte verktøy eller tungvint trinn. Dette sparer ikke bare brukernes tid og energi, men forbedrer også effektiviteten til hele installasjonsprosessen.

I tillegg til bekvemmelighet, har også sinklegeringer på baderom tilkoblingsbeslag også utmerket tetningsytelse. De kan effektivt forhindre at vannsirk og lekkasjeproblemer oppstår, og gir brukerne et tryggere og mer pålitelig bademiljø. Denne utmerkede tetningsytelsen beskytter ikke bare badet mot erosjon av vann, men forhindrer også fuktighet fra å komme inn i veggen eller gulvet, og reduserer dermed potensielle skader og reparasjonskostnader.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hvordan sikre at antikorrosjonsytelsen til produktet under støpeprosessen med sinklegering baderom tilkoblingsinnredning?

Antikorrosjonsytelsen til Sinklegering baderoms tilkoblingsbeslag die casting er en av de viktigste resultatindikatorene i praktiske applikasjoner. På grunn av fuktigheten i baderomsmiljøet og langvarig kontakt med vann, må kontakten ha utmerket antikorrosjonsevne til å sikre dens langsiktige og stabile bruk. Som profesjonell produsent har vi tatt en rekke tiltak for å sikre antikorrosjonsytelsen til produktet under produksjonsprosessen, og har utført streng optimalisering og styring fra materialvalg, prosesskontroll til overflatebehandling.

Vi velger sinklegeringsmaterialer med høy renhet, som ikke bare har gode mekaniske egenskaper, men også har høy korrosjonsmotstand. Gjennom strenge råstoffinnkjøp og inspeksjon, sørg for at alle materialer oppfyller nasjonale og industriens kvalitetsstandarder for å unngå korrosjonsproblemer forårsaket av materialfeil.

Mold design og produksjon er en annen nøkkelfaktor som påvirker antikorrosjonsytelsen. Former av høy kvalitet kan sikre at overflaten av støpestegler er glatt og tett, og reduserer generering av overflatefekter og mikrosprekker, noe som er avgjørende for å forbedre ytelsen mot korrosjonen. Vi bruker avansert CAD/CAM -teknologi for muggdesign, kombinert med simuleringsanalyse for å optimalisere muggstrukturen, sikre at metallvæsken strømmer jevnt i formen, kjølehastigheten er moderat, og feil som porer og kalde lukker unngås. Samtidig brukes CNC-prosessutstyr med høy presisjon for å produsere formen for å sikre overflaten og presisjonen til formen.

Når det gjelder die-casting-prosesskontroll, bruker vi avansert støpeutstyr og teknologi for å kontrollere parametere nøyaktig som temperatur, injeksjonshastighet og trykk på legeringsmeltingen for å sikre at sinklegeringen fullt kan fylle formen under høyt trykk for å danne en tett støpestruktur. Vi bruker også vakuumstøpsteknologi for å redusere porene ytterligere i støpingen og forbedre tettheten og korrosjonsmotstanden til støpingen. Under die-støpeprosessen overvåkes og registreres og registreres i sanntid for å sikre stabiliteten og konsistensen av hver støpesyklus.

Overflatebehandling er et sentralt trinn for å forbedre korrosjonsbestandigheten til sinklegeringskontakter. Vi bruker en rekke overflatebehandlingsteknologier, for eksempel elektroplatering, sprøyting og oksidasjonsbehandling, for å danne en tett beskyttende film for å forhindre inntrenging av etsende medier. Den elektroplifiserende prosessen kan danne et ensartet og tett metallbelegg, for eksempel nikkel, krom, etc., på overflaten av støpet for å forbedre dens korrosjonsmotstand og dekorative egenskaper. Før elektroplatering utfører vi streng overflateforbehandling, inkludert rengjøring, sylting og aktivering, for å sikre at overflaten er ren og fri for urenheter, og forbedrer vedheftet og enhetligheten av belegget. Sprøyting og oksidasjonsbehandling forbedrer korrosjonsbestandigheten og slitestyrken ved støpingen ved å danne en beskyttende film.

For å sikre effekten og kvaliteten på overflatebehandlingen, utfører vi streng kvalitetsinspeksjon etter hver prosess. Holdbarheten til støpegodsene etter overflatebehandling i det etsende miljøet blir bekreftet ved å bruke testmetoder som saltsprøytest og våt varmeprøve for å simulere det faktiske bruksmiljøet. Gjennom disse testene er det sikret at hver gruppe produkter kan oppfylle kundens krav mot korrosjonsytelse.

Hvordan sikre den høye presisjonen og konsistensen av sinklegeringskontakter gjennom die casting prosesskontroll?

I produksjonen av Sinklegering baderoms tilkoblingsbeslag die casting Å sikre den høye presisjonen og konsistensen av produktet er en kjerneoppgave for produsenten. Høy presisjon og konsistens er ikke bare relatert til brukseffekten og levetiden til produktet, men påvirker også kundetilfredshet og merkevare omdømme. Som profesjonell produsent starter vi fra flere lenker som muggdesign, die casting prosesskontroll, kvalitetsinspeksjon osv. For å sikre at hver kontakt kan oppnå høye standarder for presisjon og konsistens.

Mold design og produksjon er grunnlaget for å oppnå høy presisjon. Vi bruker avansert CAD/CAM -programvare for muggdesign, kombinert med simuleringsanalyseteknologi, for å simulere strømnings- og størkningsprosessen til sinklegering av flytende metall i formen, optimalisere formstrukturen og unngå potensielle problemer i designen. Gjennom denne simuleringsteknologien kan problemer som deformasjon, krymping og stresskonsentrasjon som kan oppstå i støpingen forutses og løses. I formproduksjonsprosessen bruker vi CNC-maskinverktøy med høy presisjon og EDM-utstyr for å sikre at hver detalj og størrelse på formen kan oppfylle designkravene. Etter at formen er produsert, gjennomfører vi også muggforsøk og optimalisering for å justere og forbedre muggdesignet ytterligere for å sikre at den kan fungere stabilt i faktisk produksjon.

Vi bruker avansert støpeutstyr, som er utstyrt med presis temperatur, trykk og tidskontrollsystemer. Ved å strengt kontrollere temperaturen på legeringsmeltingen, sikres det at den er støpt innenfor det optimale temperaturområdet for å unngå støpingsdefekter forårsaket av temperatursvingninger. Optimaliser injeksjonshastigheten og trykket for å sikre at metallvæsken raskt og jevnt kan fylle formen for å danne en tett støpestruktur og unngå defekter som porer, kalde lukker og krympingshull. Vi bruker også vakuumstøpsteknologi for å redusere porene ytterligere i støpegodsene og forbedre tettheten og mekaniske egenskapene til støpegodsene. Stabiliteten og konsistensen i produksjonsprosessen sikres ved overvåking og registrering av sanntidsopptak av prosessparametrene til hver støpesyklus.

Under produksjonsprosessen bruker vi avansert testutstyr og -teknologi for å utføre strenge kvalitetsinspeksjoner på hver batch med støping. Ved å bruke en tre-koordinatmålmaskin med høy presisjon blir de viktigste dimensjonene til støpegodsene inspisert for å sikre at de oppfyller designkravene. Den interne strukturen til støpegodsene kontrolleres av metallografiske mikroskop og røntgeninspeksjonsutstyr for å sikre at det ikke er noen interne defekter. Vi gjennomfører også mekaniske egenskapstester for å verifisere styrken, hardheten og seigheten til støpegodsene for å sikre at de tåler forskjellige mekaniske spenninger i faktisk bruk.

For å forbedre konsistensen og stabiliteten i produksjonen ytterligere, har vi også etablert et komplett kvalitetsstyringssystem og strengt produsert og administrerer i samsvar med ISO Quality Management Standards. Hver prosess har detaljerte driftsspesifikasjoner og kvalitetsstandarder, og alle produksjonsregister og testdata er strengt arkivert og administrert for å sikre at hver lenke er godt dokumentert.

Gjennom ovennevnte omfattende kontroll- og optimaliseringstiltak kan vi sikre høy presisjon og konsistens av sinklegeringskontakter. Dette forbedrer ikke bare produktets ytelse og pålitelighet, men forbedrer også kundenes tillit og tilfredshet. I den fremtidige utviklingen vil vi fortsette å være forpliktet til teknologisk innovasjon og kvalitetsforbedring for å gi kundene bedre kvalitet sinklegering baderoms koblingsløsninger.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.