Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

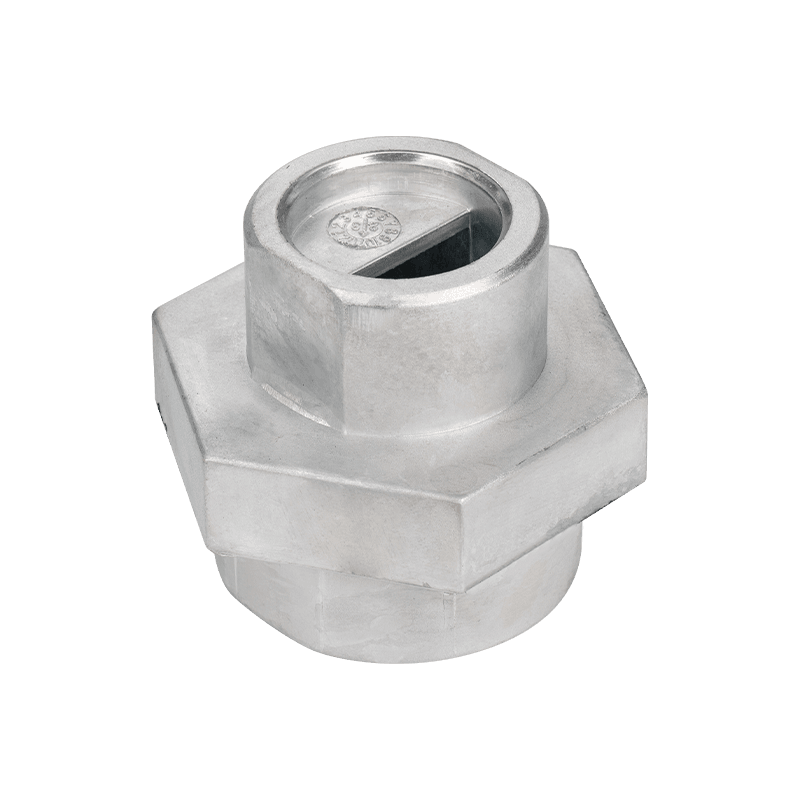

Les merSinklegering auto interiørdeler die casting

Sinklegering har også egenskapene til korrosjonsmotstand og kan opprettholde god ytelse i forskjellige tøffe miljøer. Interiørdeler av biler blir ofte utsatt for forskjellige kjemikalier og fuktighet, og påvirkes lett av korrosjon og oksidasjon. Sinklegering har god korrosjonsmotstand, kan motstå erosjonen av forskjellige korrosjonsfaktorer, og opprettholde den lange levetiden og utseendet.

Sinklegering, som et miljøvennlig materiale, oppfyller også kravene fra bilindustrien for miljøvern. Produksjonsprosessen med sinklegering er relativt enkel, noe som kan redusere forbruket av energi og ressurser og redusere miljøforurensning. Samtidig kan sinklegering resirkuleres og brukes på nytt for å redusere generering av avfall, som er i tråd med begrepet bærekraftig utvikling.

I tillegg til anvendelsen i bildeler av biler, er sinklegering også mye brukt i fremstilling av andre bildeler. For eksempel kan motordeler, chassisdeler, transmisjonssystemdeler osv. Alle lages av sinklegeringsmaterialer for å forbedre styrken, slitestyrken og korrosjonsmotstanden til deler, og dermed forbedre ytelsen og påliteligheten til hele kjøretøyet.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Søknad introduksjon av Sinklegering auto interiørdeler die casting

Som et støpemateriale av høy kvalitet har sinklegering vekket mye oppmerksomhet for sin gode støpbarhet, mekaniske egenskaper, korrosjonsmotstand og kostnadseffektivitet. Innenfor indre deler av biler har sinklegeringsteknologi raskt okkupert en plass i markedet på grunn av fordelene med høy presisjon, høy effektivitet og lave kostnader. Denne teknologien kan ikke bare oppfylle de strenge kravene til innvendige deler av biler for estetikk, funksjonalitet og holdbarhet, men oppnår også presis støping av komplekse strukturer, og gir flere muligheter for bilindustri.

1. Søknadsstatus for sinklegerings Automotive Interior Parts Die-Casting

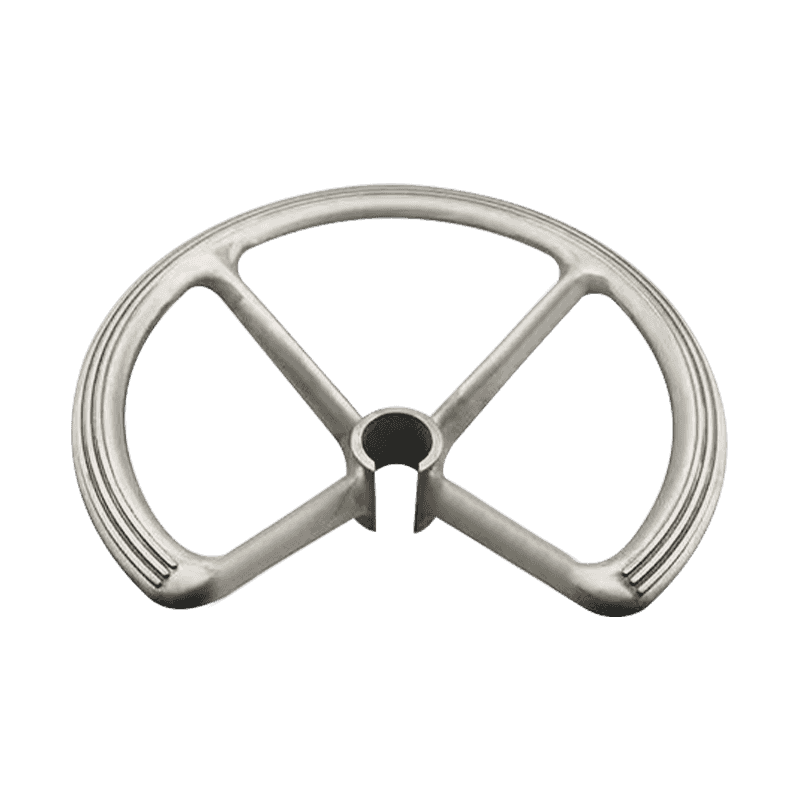

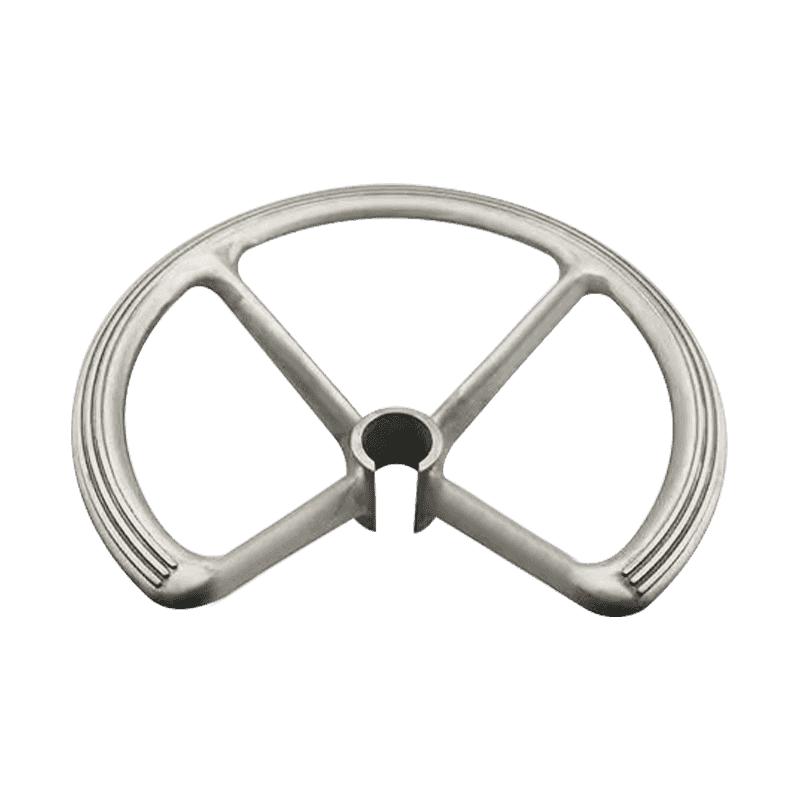

Dekorative interiørdeler: Sinklegeringsteknologi er mest brukt i dekorative interiørdeler. Disse indre delene er ofte plassert i fremtredende posisjoner i bilen, for eksempel dørhåndtak, skiftspaker, midtkonsoll dekorative strimler, etc. De er ikke bare et symbol på luksus og kvalitet i kjøretøyet, men også et viktig medium for sjåføren for å samhandle med kjøretøyet. Sinklegeringer som støpe deler har en unik metallisk tekstur og visuell innvirkning for disse dekorative indre delene på grunn av deres delikate tekstur, skinnende glans og presis størrelseskontroll. Gjennom overflatebehandlingsprosesser som elektroplatering og sprøyting, kan dens utseende tekstur og korrosjonsmotstand forbedres ytterligere.

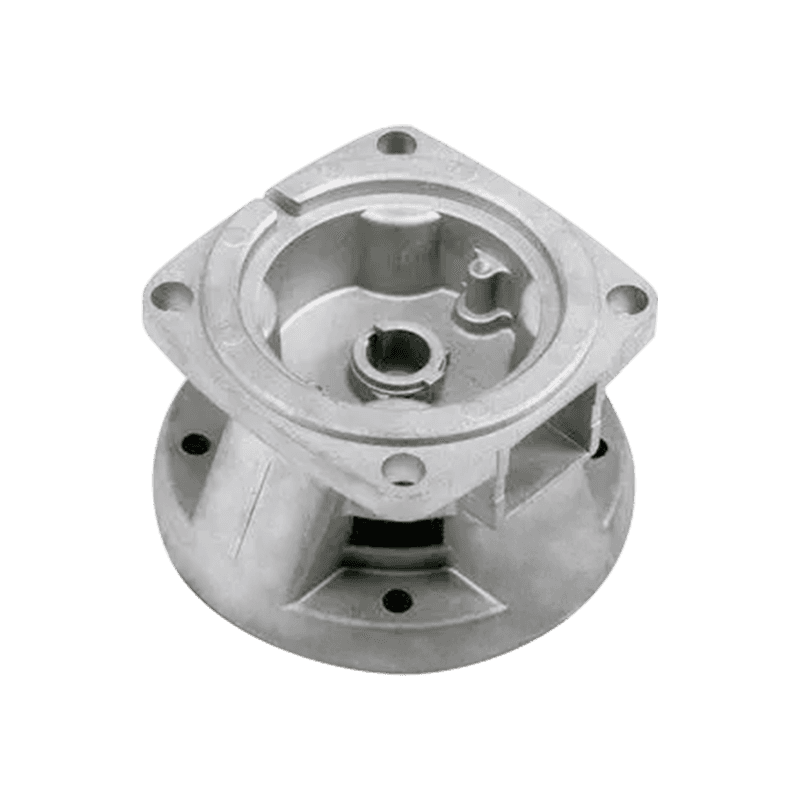

Funksjonelle interiørdeler: I tillegg til dekorative interiørdeler, er sinklegeringsteknologi også mye brukt i fremstilling av forskjellige funksjonelle interiørdeler. Selv om disse innvendige delene ikke er direkte involvert i kjøreprosessen til kjøretøyet, er de viktige for å forbedre sjåførens komfort og bekvemmelighet. For eksempel kan seterjusteringsknapper, klimaanleggsjusteringsknapper, lagringsrom og andre deler produseres ved hjelp av sinklegeringsteknologi. Ikke bare kan de oppnå presis størrelseskontroll og god håndfølelse, men de kan også tåle hyppige operasjoner i daglig bruk uten å bli lett skadet. Styrken og hardheten til sinklegering lar den også brukes i noen deler som må tåle visst trykk eller påvirkning.

Sikkerhetsrelaterte interiørdeler: Med kontinuerlig forbedring av bilens sikkerhetsytelse får flere og flere innvendige deler sikkerhetsrelaterte funksjoner. Sinklegeringsteknologi spiller også en viktig rolle på dette feltet. For eksempel kan sikkerhetsbeltespennen, kollisjonsputen og andre deler produseres av sinklegeringsteknologi for å sikre dens pålitelighet og stabilitet i kritiske øyeblikk. Den høye styrken og den gode korrosjonsmotstanden til sinklegering gjør at disse delene kan opprettholde stabil ytelse i tøffe arbeidsmiljøer, og gir sterk beskyttelse for sjåførens sikkerhet.

2. Tekniske kjennetegn ved sinklegeringsinteriøret die-casting

Støping med høy presisjon: sinklegeringsteknologi kan oppnå høye presisjonsformingseffekter. Under støpeprosessen injiseres det smeltede metallet i formhulen under høyt trykk og raskt avkjølt og stivnet for å danne den nødvendige formen. Fordi formen er veldig presis og kan gjenbrukes, kan støpet opprettholde ekstremt høy dimensjonell stabilitet og formkonsistens. Denne høye presisjonsformingsfunksjonen gjør sinklegering som støter mye brukt i bilindustrien til bil.

Kompleks struktur realisering: sinklegeringsteknologi kan også oppnå presis støping av komplekse strukturer. Ved å designe komplekse mugghulrom og fornuftige hellingssystemer, kan die-castings med komplekse indre strukturer og fine overflateteksturer produseres. Denne evnen gir sinklegering av die-castings en unik fordel i å produsere bilinteriør med komplekse former og funksjonelle krav.

Effektiv produksjon: Sinklegeringsteknologi har kjennetegnene på effektiv produksjon. Siden die-støpeprosessen kan oppnå rask prototyping og automatisert produksjon, kan den forbedre produksjonseffektiviteten og redusere produksjonskostnadene. Denne effektive produksjonsfunksjonen gjør sinklegeringsdie-støpedeler til et veldig konkurransedyktig valg innen bilindustri av biler.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.