Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

Les merMekanisk vektøkning av støpedeler

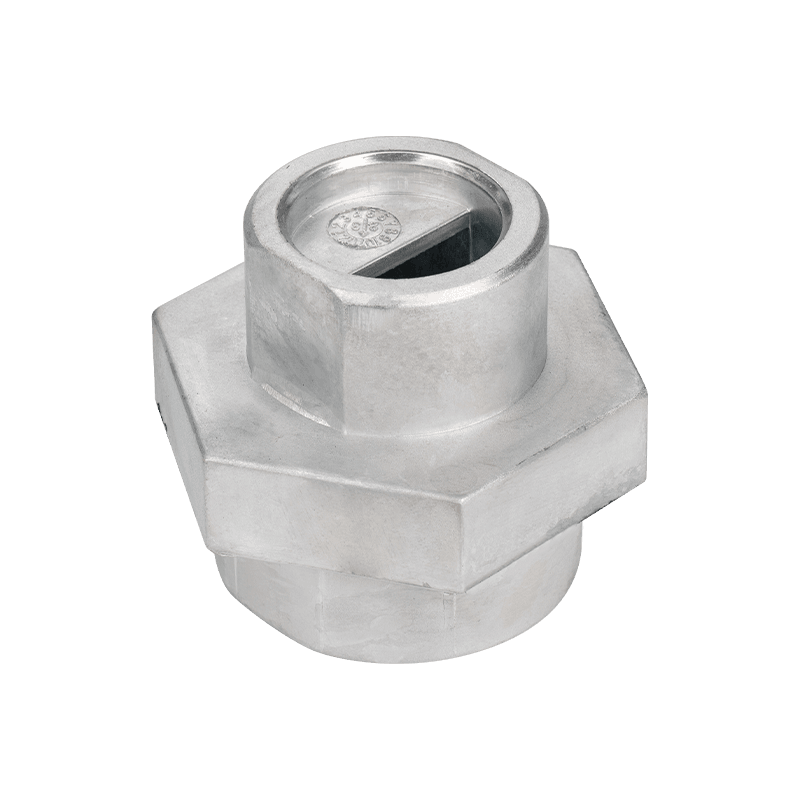

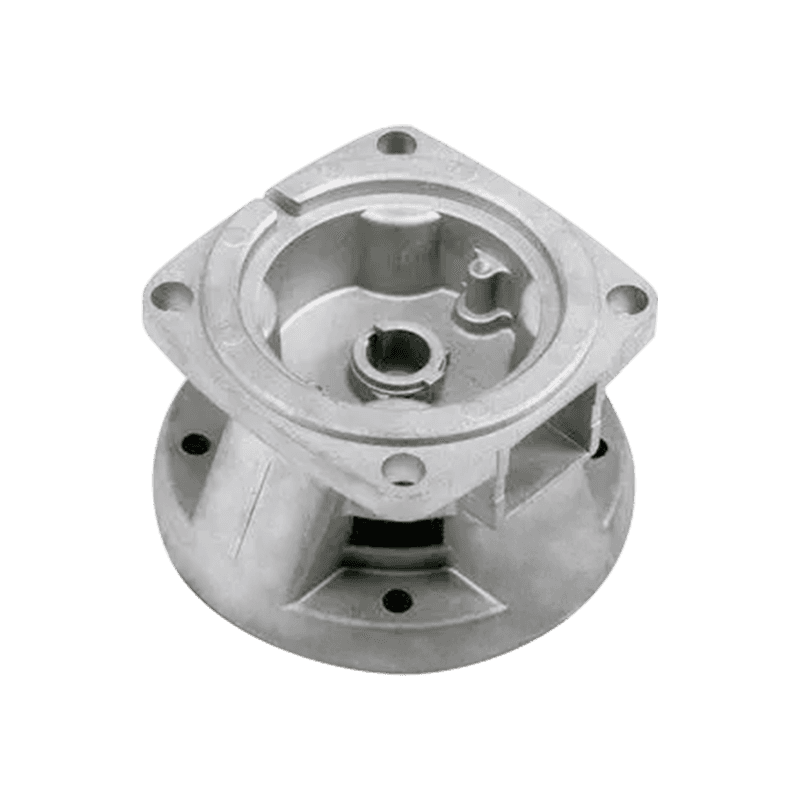

Mekanisk vektøkningsdeler er tilbehør som er spesielt brukt for å øke vekten av mekanisk utstyr. De er vanligvis laget av materialer med høy tetthet som bly, wolfram eller jern for å gi ekstra masse og stabilitet. Disse delene er mye brukt innen biler, romfart, konstruksjon og industrielt utstyr.

Hovedfunksjonen til mekanisk vektøkningsdeler er å øke totalvekten på utstyret. I noen applikasjoner kan du øke vekten på utstyret gi bedre stabilitet og balanse. For eksempel i bilindustriindustrien brukes mekaniske vektøkningsdeler ofte for å forbedre håndteringsytelsen og kjørestabiliteten til kjøretøyet. Ved å øke den totale vekten av kjøretøyet, kan støtene og rister på kjøretøyet når du kjører i høye hastigheter eller møter ujevne veier reduseres, og dermed forbedre kjøreopplevelsen og sikkerheten.

Mekanisk vektøkningsdeler kan vanligvis tilpasses etter forskjellige behov. I henhold til de spesifikke kravene til utstyret, kan vektøkningsdeler av forskjellige materialer og former velges. For eksempel, for applikasjoner som krever vektøkning med høy tetthet, kan vektøkningsdeler laget av materialer som bly eller wolfram velges. For vektøkningsdeler som krever større volum, kan vektøkningsdeler laget av materialer som jern velges. I tillegg kan formen og størrelsen på vektøkningsdeler også utformes og tilpasses etter faktiske behov.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Når du produserer mekanisk vekt-tilsatt die-støping, hvordan oppnå målet om å øke vekten mens du opprettholder eller forbedrer mekaniske egenskaper?

Når produksjonen Mekanisk vekt-tilsatt die castings Å velge riktig materiale er nøkkelen til å sikre at produktet oppfyller vektkrav mens du opprettholder eller forbedrer mekaniske egenskaper. Vi må vurdere tettheten av materialet, fordi den direkte måten å øke vekten er å velge et materiale med høyere tetthet. Imidlertid kan det hende at det ikke er nok å øke tettheten nok til å oppfylle alle ytelseskrav, så faktorer som materialstyrke, seighet, korrosjonsmotstand, termisk stabilitet og prosesseringsytelse må også betraktes som omfattende.

For mekaniske vekt-tilførte støpegods inkluderer ofte brukte materialer aluminiumslegeringer, sinklegeringer, magnesiumlegeringer og noen kobberlegeringer. Disse materialene har gode støpegenskaper og maskinbarhet, og kan formuleres i henhold til forskjellige applikasjonsscenarier for å oppnå ønsket balanse mellom vekt og ytelse. For eksempel, for deler som må motstå store belastninger, kan aluminiumslegeringer med høy styrke eller kobberlegeringer velges, og deres styrke kan forbedres ytterligere gjennom prosesser som varmebehandling; For deler som krever god korrosjonsmotstand, kan korrosjonsresistente materialer med spesifikke legeringselementer lagt til.

For å redusere kostnadene mens du oppfyller vektkrav, kan også sammensatte materialer eller flerlags materialstrukturer vurderes. Gjennom rimelig materialvalg og strukturell design er det mulig å oppnå en dobbel forbedring i vekten og ytelsen til mekanisk vektede die -støping uten å øke for mye kostnader.

Hvordan optimalisere prosessparametrene for å kontrollere vektnøyaktigheten og den indre kvaliteten på mekanisk vektede die -støpegivet?

I die casting -prosessen er optimalisering av prosessparametrene et viktig middel for å kontrollere vektnøyaktigheten og den indre kvaliteten på Mekanisk vektede die castings . Die støpeprosessen involverer flere nøkkelparametere, inkludert helletemperatur, hellingshastighet, trykk, holdetid og formtemperatur, noe som direkte påvirker støpekvaliteten, vektnøyaktigheten og den indre strukturen til støpingen.

For å oppnå presis vektkontroll og indre struktur av høy kvalitet, er det først nødvendig å bestemme passende strømtemperatur og formtemperatur. For høy helningstemperatur vil føre til at metallvæsken er for flytende, og det er lett å produsere defekter som krympingshulrom og krymping; Mens for lav strømningstemperatur vil påvirke fyllingskapasiteten til metallvæsken og tettheten av støpingen. Formetemperaturen påvirker kjølehastigheten og krystalliseringsprosessen for støpingen, og påvirker deretter dens interne struktur og ytelse.

Å helle for raskt kan føre til at det smeltede metallet påvirker formen, noe som resulterer i sprut og luftinntrenging, noe som påvirker overflatekvaliteten og den indre kvaliteten på støpet; Å helle for sakte kan forårsake utilstrekkelig fluiditet av det smeltede metallet, noe som påvirker integriteten og vektnøyaktigheten til støpingen. Trykket påvirker direkte fyllingskapasiteten til det smeltede metallet og tettheten av støpingen. Overdreven trykk kan forårsake skade på formen eller deformasjonen av støpet, mens for lite trykk kan forårsake defekter som porer og krymping inne i støpet.

Kontrollen av holdetiden er også avgjørende. Utilstrekkelig holdetid kan forårsake ufullstendig størkning inne i støpingen, noe som resulterer i feil som krympingshulrom og svinn; Mens for lang holdetid kan øke produksjonssyklusen og kostnadene. Derfor er det nødvendig å bestemme optimal holdetid gjennom eksperimenter og optimalisering basert på spesifikke material- og prosessforhold.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.