Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

Les merMekanisk balansering av støpedeler

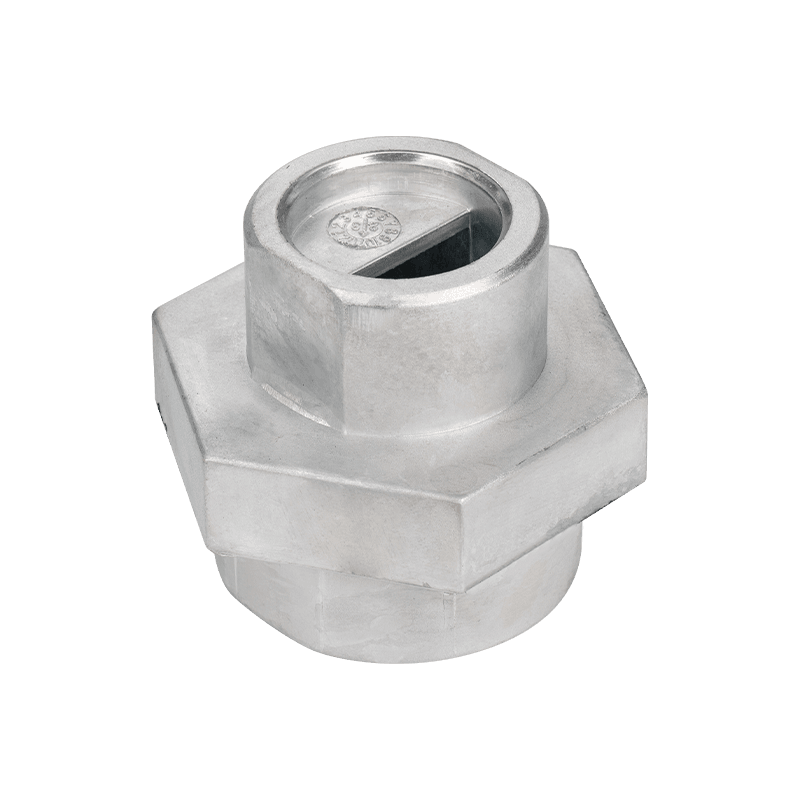

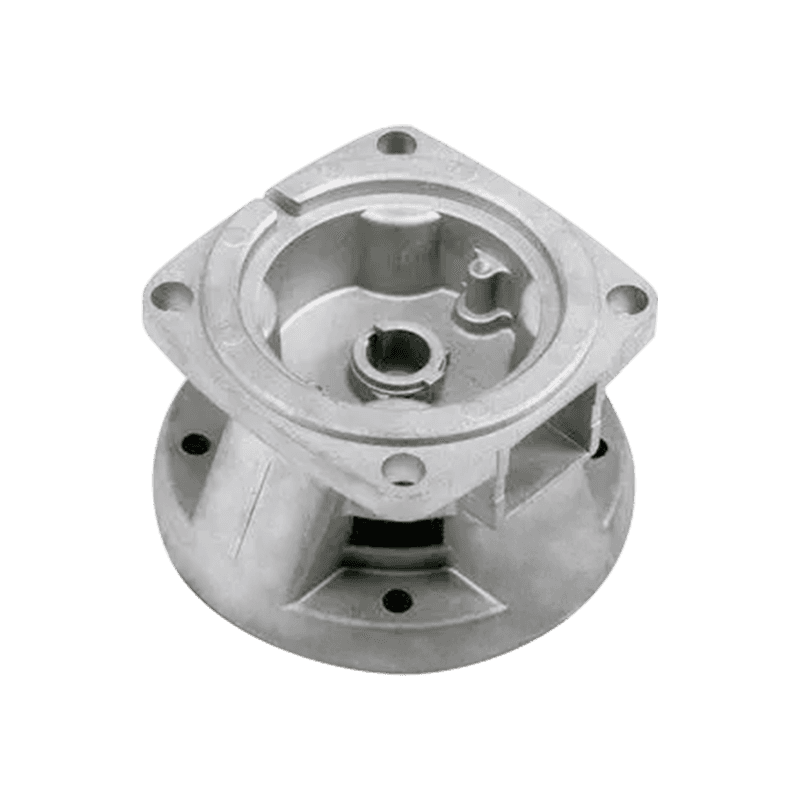

Mekaniske balanseringsdeler spiller en viktig rolle i mekanisk utstyr, og gir den nødvendige balansen og stabiliteten. De er mye brukt i flere bransjer, inkludert industriell produksjon, romfart, bilindustri og energi.

Hovedfunksjonen til mekaniske balanseringsdeler er å eliminere ubalanser i roterende eller vibrerende utstyr for å sikre normal drift av utstyret. Ubalanse kan forårsake vibrasjoner, støy og til og med skade eller ulykker på utstyret. Mekanisk balansering av tilbehør opprettholder balansen på utstyret under drift ved å legge til eller justere vekter. Dette tilbehøret er vanligvis laget av metallmaterialer som jern, stål og aluminium for å sikre at de har tilstrekkelig styrke og holdbarhet.

Når du velger og installerer mekanisk balansering av tilbehør, må du være veldig forsiktig. Ulike typer utstyr krever forskjellige typer balansering av tilbehør for å sikre den beste balanseringseffekten. Når du velger tilbehør, må du vurdere faktorer som rotasjonshastighet, belastning og vibrasjonsfrekvens på utstyret. I tillegg er riktig installasjon også en nøkkelfaktor for å sikre at balansering av tilbehør spiller en effektiv rolle. Feil installasjon kan føre til at tilbehøret blir løst eller ustabilt, noe som igjen påvirker balanseringseffekten av utstyret.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hvordan kontrollere nøyaktig veggtykkelsen på mekanisk balansering av støpedeler for å oppnå den beste dynamiske balanseringseffekten?

I produksjonsprosessen til Mekanisk balansering av støpedeler Kontroll av støpets støping er et av de viktigste trinnene nøyaktig for å sikre den dynamiske balanseringseffekten. Ujevnheten i veggtykkelsen vil direkte føre til forskyvning av massesenteret, noe som vil påvirke balanseringsytelsen under rotasjon eller bevegelse. For å oppnå den beste dynamiske balanseringseffekten, må produsentene ta en rekke presise tiltak.

I designstadiet skal avansert CAD/CAE -programvare brukes til 3D -modellering og simuleringsanalyse. Ved å simulere spenningsfordelingen, deformasjonen og masseposisjonssenteret under forskjellige veggtykkelser, kan det optimale veggtykkelsesdesignskjemaet bestemmes. Denne prosessen krever at designere har dyp mekanisk kunnskap og rik praktisk erfaring, og kan være i stand til å forutsi og optimalisere den strukturelle ytelsen til castings nøyaktig.

I formdesignstadiet må formen lages nøye i henhold til resultatresultatene for veggtykkelse. Formenens nøyaktighet påvirker direkte enhetligheten av veggtykkelsen på støpet. Derfor er det nødvendig med behandlingsutstyr med høy presisjon og avansert deteksjonsteknologi i formproduksjonsprosessen for å sikre at parametrene som for eksempel moldhulen størrelse og overflateuhet oppfyller designkravene.

Under produksjonsprosessen for støpeproduksjon må parametrene for støpeprosessen, for eksempel å helle temperatur, trykk, hastighet og kjøletid, også kontrolleres strengt. Disse parametrene har en betydelig innvirkning på størkningsprosessen, organisasjonsstrukturen og veggtykkelse ensartetheten av støpingen. Gjennom gjentatte studier og optimalisering er den beste kombinasjonen av prosessparametere funnet å oppnå presis kontroll av veggtykkelsen på støpingen.

Hvilke spesielle design eller materialer er nødvendige for mekanisk balansering av støpedeler for å forbedre holdbarheten og stabiliteten?

Når du arbeider med høyhastighetsrotasjonsapplikasjonsscenarier, Mekanisk balansering av støpedeler møte ekstremt høye arbeidsmengder og tøffe arbeidsmiljøer. For å sikre dens holdbarhet og stabilitet, må produsentene ta i bruk en serie spesielle design eller materialer for å forbedre ytelsen til castings.

Når det gjelder design, må den strukturelle styrken og stivheten til støping vurderes fullt ut. Ved å optimalisere den strukturelle utformingen, for eksempel å bruke forsterkende ribbeina og endre tverrsnittsformen, kan deformasjonsmotstanden og bærende kapasiteten til støpet forbedres. Samtidig må masseposisjonen til støpesenteret beregnes nøyaktig og justeres for å sikre at den kan opprettholde dynamisk balanse under høyhastighetsrotasjon.

Når det gjelder materialvalg, bør materialer med høy styrke, høy slitestyrke og høy utmattelsesmotstand velges. For eksempel kan noen spesielle legeringsstål, rustfrie stål eller høye temperaturlegeringer, etc., opprettholde stabil ytelse under tøffe miljøer som høy temperatur, høyt trykk og høy hastighet. I tillegg kan komposittmaterialer eller beleggsteknologi anses for å forbedre overflatens hardhet og slitestyrke.

I tillegg til design og materialvalg, er optimaliseringen av produksjonsprosesser også et viktig middel for å forbedre holdbarheten og stabiliteten til støping. Ved å ta i bruk avansert die-casting-teknologi, varmebehandlingsprosesser og overflatebehandlingsteknologier (for eksempel skudd peening, forgasselse og slukking osv.), Kan organisasjonsstrukturen til støpegods, de mekaniske egenskapene og overflatekvaliteten til materialene forbedres betydelig. Disse tiltakene bidrar til å redusere vibrasjon, støy og slitasje av støpegods under høyhastighetsrotasjon, og forlenger dermed deres levetid og stabilitet.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.