Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

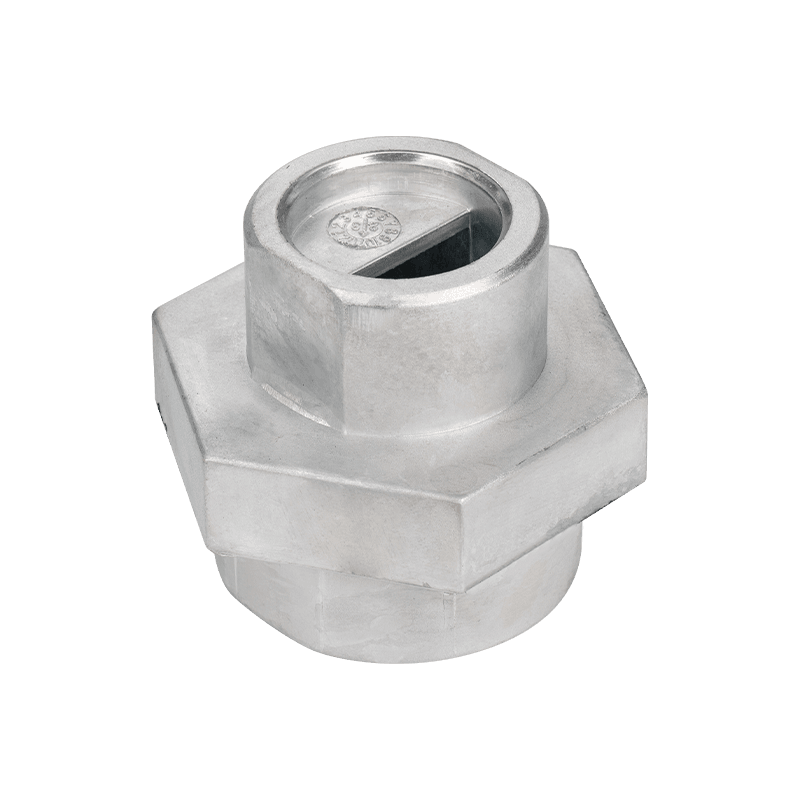

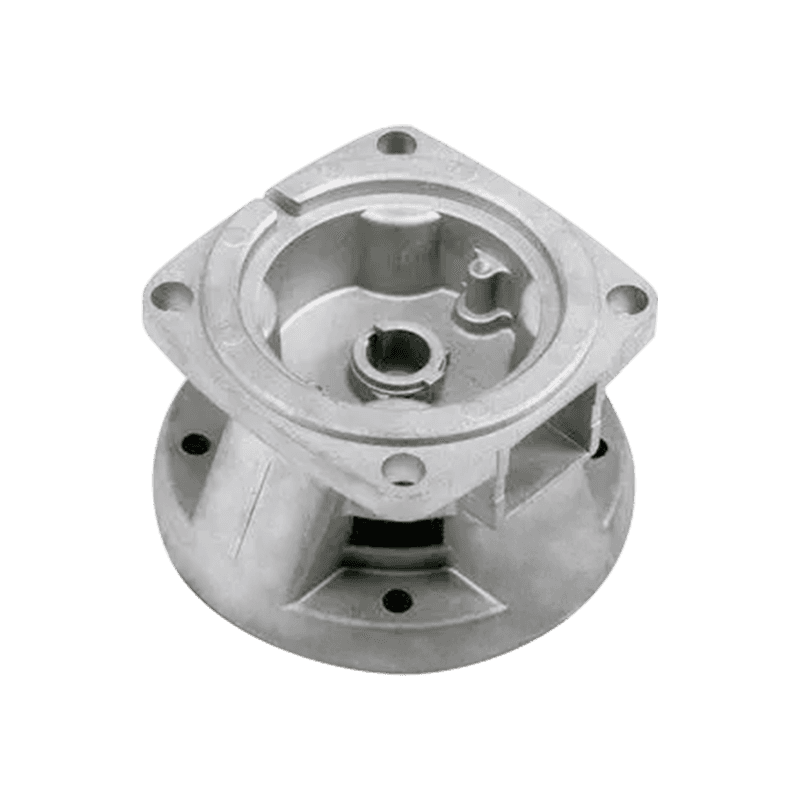

Les merFiskeutstyrstilbehør

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hvordan velge riktig legeringsmateriale og støpeprosess i fremstilling av fiskeutstyr tilbehør?

Når produksjonen Fiskeutstyr tilbehør, Det er avgjørende å velge riktig legeringsmateriale og støpeprosess, noe som direkte påvirker produktets kvalitet, ytelse og holdbarhet. Valg av legeringsmaterialer må ta hensyn til dets mekaniske egenskaper, korrosjonsmotstand og prosesseringsegenskaper. For fisketilbehør inkluderer vanlige legeringsmaterialer sinklegering, aluminiumslegering og magnesiumlegering. Sinklegering er vanligvis valgt for sin utmerkede korrosjonsmotstand og høy styrke, egnet for fiskeutstyr i sjøvannsmiljø. Aluminiumslegering brukes ofte i fremstilling av fisketilbehør som krever høy styrke og oksidasjonsmotstand på grunn av dens lette og gode mekaniske egenskaper. Magnesiumlegering har en lettere vekt og gode mekaniske egenskaper, egnet for fremstilling av tilbehør som må redusere vekten og forbedre holdbarheten. For det andre må valget av die-støpeprosess også optimaliseres i henhold til strukturell kompleksitet, presisjonskrav og produksjonsgruppe av produktet. Høyt trykkstøping (HPDC) er egnet for fremstilling av tilbehør som krever høyere presisjon og overflatekvalitet, mens tyngdekraften er egnet for fremstilling av store og enkle strukturtilbehør, noe som kan redusere produksjonskostnadene og forbedre produksjonseffektiviteten. Oppsummert, ved rasjonelt å velge legeringsmaterialer og støpeprosesser, kan kvaliteten og ytelsen til fiskeutstyr tilbehør maksimeres for å imøtekomme behovene i forskjellige miljøer og bruksforhold.

Hvordan sikre kvalitetskontroll og produksjonseffektivitet i die casting -prosessen med fiskeutstyr tilbehør?

I die casting prosessen til Fiskeutstyrstilbehør , Kvalitetskontroll og produksjonseffektivitet er sentrale problemer som produsentene trenger å fokusere på og optimalisere.

Når det gjelder kvalitetskontroll, ligger nøkkelen i formuleringen av strenge prosessstrøm og kvalitetsstandarder. Før støping brukes avansert muggdesign og muggproduksjonsteknologi for å sikre formenes nøyaktighet og holdbarhet, som effektivt kan unngå defekter og deformasjon av produktet under formingsprosessen.

Under støpingsprosessen kontrolleres støpeparametrene som injeksjonstrykk, injeksjonshastighet og metalltemperatur nøyaktig for å sikre den støpende integriteten og overflatekvaliteten til produktet. I tillegg kan overvåknings- og tilbakemeldingssystemet i sanntid oppdage og rette abnormiteter i casting-prosessen på en riktig måte for å sikre at hvert produkt oppfyller designkravene og kundens forventninger.

Når det gjelder produksjonseffektivitet, ved å optimalisere produksjonsplanlegging og utstyrskonfigurasjon, kan produksjonssyklusen og energiforbruket reduseres, og utstyrsutnyttelse og produksjonsgjennomstrømning kan forbedres. Samtidig kan innføring av automatisering og intelligente teknologier, for eksempel robotassistert drifts- og dataanalysesystemer, forbedre fleksibiliteten og responsen til produksjonslinjer og redusere produksjonskostnader og arbeidsinngang.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.