Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

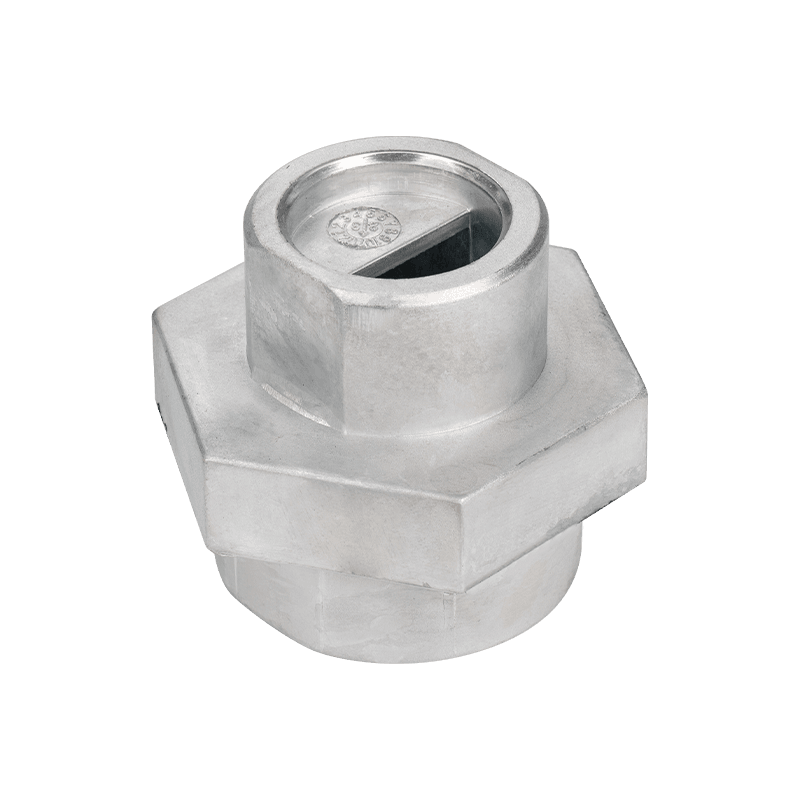

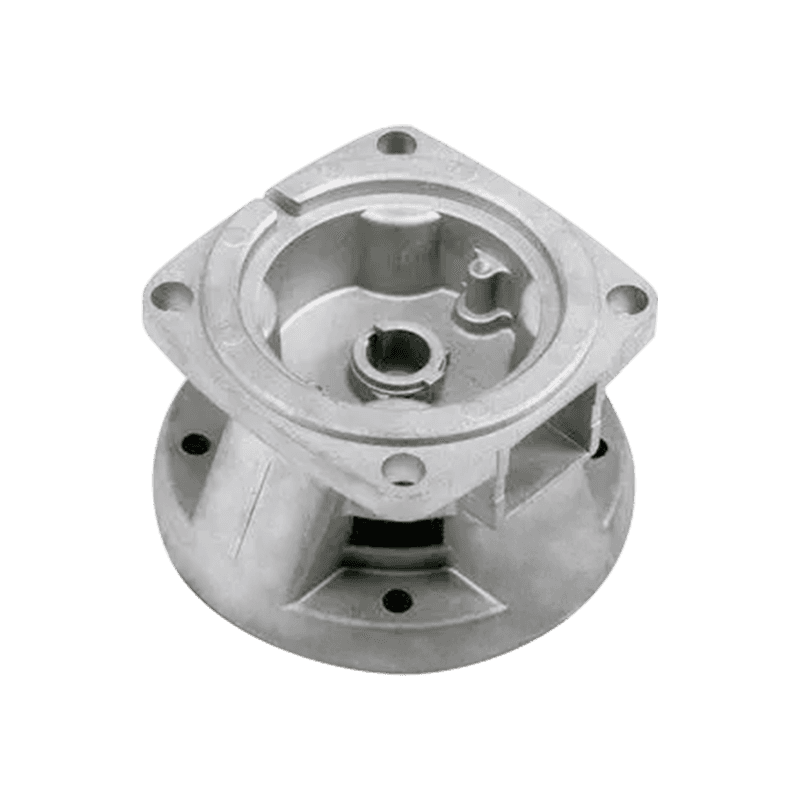

Les merBatterilkobling Die Casting Parts

Deler til tilkobling av batterier er tilbehør som er spesielt brukt til å koble til batterier. I batterisystemer spiller de en viktig rolle i å sikre normal drift og effektiv ytelse av batterier. Tilbehør til batteriet er vanligvis laget av metallmaterialer av høy kvalitet som kobber, aluminium eller nikkel. Disse materialene har god konduktivitet og korrosjonsmotstand, kan effektivt overføre strøm og beskytte batterier mot skade på det ytre miljøet.

Tilbehør til batteri tilkobling inkluderer en rekke forskjellige komponenter, for eksempel tilkoblingsstykker, koblingsledninger, kontakter og terminaler. Tilkoblingsstykker er metallstykker som brukes til å koble de positive og negative stolpene til batterier. De har vanligvis en buet form som kan kontakte batteriets polaritet og gi stabil strømoverføring. Tilkoblingsledninger er ledende ledninger som brukes til å koble batterier til andre elektroniske enheter eller systemer. Tilkoblingsledninger er vanligvis laget av kobberledninger av høy kvalitet med god konduktivitet og holdbarhet. Kontakter er grensesnitt som brukes til å koble til batterier og andre enheter. De kan sikre pålitelige elektriske tilkoblinger og praktisk installasjon. Terminaler er metallplugger eller stikkontakter som brukes til å koble til batterier og andre enheter. De har vanligvis spesifikke former og størrelser for å sikre riktig tilkobling og sikkerhet.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

I design- og produksjonsprosessen for batterilkobling die støpedeler, hvordan kan du sikre at konduktiviteten og mekanisk styrke til produktet er i beste tilstand samtidig?

Som en profesjonell produsent av Batterilkobling Die Casting Parts Å sikre at konduktiviteten og den mekaniske styrken til produktet er i beste tilstand samtidig er et av kjernemålene i vår design- og produksjonsprosess. Konduktivitet og mekanisk styrke er to viktige ytelsesindikatorer på batteriforbindelsesdeler, som direkte påvirker effektiviteten og påliteligheten til batterisystemet.

Når det gjelder materialvalg, prioriterer vi legeringsmaterialer med høy konduktivitet og mekanisk styrke. Aluminiumslegering og kobberlegering er vanlige valg. Aluminiumslegering har god konduktivitet og lette fordeler, mens kobberlegering har høyere konduktivitet og mekanisk styrke. Avhengig av behovene til spesifikke applikasjoner, velger vi forskjellige legeringsformler for å finne den beste balansen mellom konduktivitet og styrke.

Vi utnytter datamaskinstøttet design (CAD) og datastøttet ingeniørvitenskap (CAE) teknologier i designstadiet for å optimalisere geometrien og strukturen til batteriforbindelsesdeler gjennom simuleringsanalyse. Gjennom endelig elementanalyse (FEA) er vi i stand til å forutsi ytelsen til materialer under stress og strøm, for å optimalisere utformingen, redusere motstand og forbedre styrken. For eksempel kan vi justere tverrsnittsområdet og formen på tilkoblingsdelene for å sikre den korteste strømbanen og den laveste motstanden, samtidig som vi øker styrken og stivheten i strukturen.

Når det gjelder produksjonsprosess, bruker vi høye presisjonsteknologiske teknologier for å sikre produktkonsistens og presisjon. Die-støpeprosessen kan produsere deler med komplekse former og presise detaljer, noe som er essensielt for konduktiviteten og mekanisk styrke på batteriforbindelsesdeler. Vi kontrollerer die-casting-parametere som smeltetemperatur, injeksjonshastighet og kjølehastighet for å redusere generering av porer og indre stress, sikre tettheten og ensartetheten av støpingen, og dermed forbedre dens ledningsevne og styrke.

Etter at die-casting er fullført, gjennomfører vi streng kvalitetsinspeksjon og kontroll. Hver gruppe produkter testes for motstand og mekaniske egenskaper for å sikre at dens konduktivitet og mekaniske styrke oppfyller designstandardene og kundens krav. Gjennom optisk mikroskopi og røntgendeteksjon er vi i stand til å undersøke den interne strukturen til støping og finne og eliminere defekter som kan påvirke ytelsen, for eksempel porer, inkluderinger og sprekker.

Hvilke tekniske utfordringer har anvendelsen av batteriforbindelser støpedeler i elektriske kjøretøybatterisystemer ansikt?

I batterisystemer i elektrisk kjøretøy, Batterilkobling Die Casting Parts Spill en viktig rolle. Disse delene er ikke bare ansvarlige for den elektriske forbindelsen mellom batterisceller, men må også opprettholde høy ytelse og pålitelighet i tøffe arbeidsmiljøer. Imidlertid har batterisystemer for elektriske kjøretøyer ekstremt høye krav til tilkoblingsdeler, som gir en serie tekniske utfordringer. Her er våre strategier og løsninger for hvordan du kan møte disse utfordringene som profesjonell produsent:

Batterisystemer for elektriske kjøretøyer må operere under høye strøm- og høyspenningsforhold, så konduktiviteten og varmemotstanden til batteriforbindelsesdeler må være veldig overlegen. Materialvalg er nøkkelen til å løse denne utfordringen. Vi bruker svært ledende materialer som kobberlegeringer, og optimaliserer designen samtidig for å sikre ensartet strømdensitetsfordeling og redusere risikoen for lokal overoppheting. Gjennom presise beregninger og simuleringsanalyse er vi i stand til å designe tilkoblingsdeler som både effektivt kan utføre strøm og tåle høye temperaturer.

Elektriske kjøretøybatterisystemer opplever hyppige lade- og utladningssykluser og alvorlige mekaniske vibrasjoner under drift, som stiller høye krav til den mekaniske styrken og utmattelsesmotstanden til tilkoblingsdeler. For å adressere denne utfordringen bruker vi Finite Element Analysis (FEA) -teknologi i designstadiet for å utføre en detaljert analyse av stressfordelingen av delene, og forbedre utmattelsesmotstanden til delene ved å optimalisere den strukturelle utformingen, for eksempel å legge til avstivere og justere geometrien. I tillegg velger vi legeringsmaterialer med høy styrke og utmattelsesmotstand, og sikrer at støpingen er tett og defektfri inni ved å strengt kontrollere die-støpeprosessparametere som formtemperatur, injeksjonstrykk og avkjølingshastighet, og dermed forbedre dens mekaniske styrke og pålitelighet.

Korrosjonsmotstand er en annen nøkkelutfordring. I batterisystemer med elektrisk kjøretøy blir tilkoblingskomponenter ofte utsatt for elektrolytter og fuktige miljøer, så de trenger å ha utmerket korrosjonsmotstand. Vi forbedrer korrosjonsmotstanden til komponenter gjennom overflatebehandlingsteknologier som elektroplatering, anodisering og belegg. Disse overflatebehandlingene kan ikke bare danne et beskyttende lag for å forhindre erosjon av etsende medier, men også forbedre den elektriske kontaktytelsen til komponenter og sikre langsiktig stabil drift.

Når det gjelder produksjonsprosess, er høy presisjon og konsistens grunnlaget for å sikre komponentytelse. Vi bruker avansert støpeutstyr og -teknologi for å sikre dimensjons nøyaktighet og formkonsistens for hver komponent. Gjennom automatiserte produksjonslinjer og strenge kvalitetskontrollprosesser, inkludert online testing og full inspeksjon, sørger vi for at hver batterilkobling die casting del sendt oppfyller designstandarder og kundekrav.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.