Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

Les mer

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

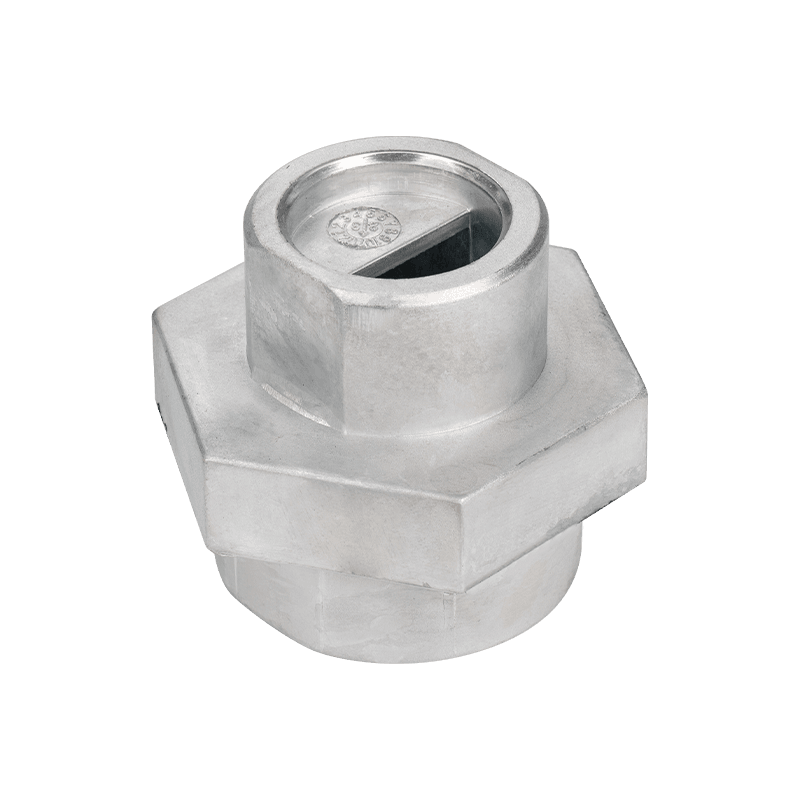

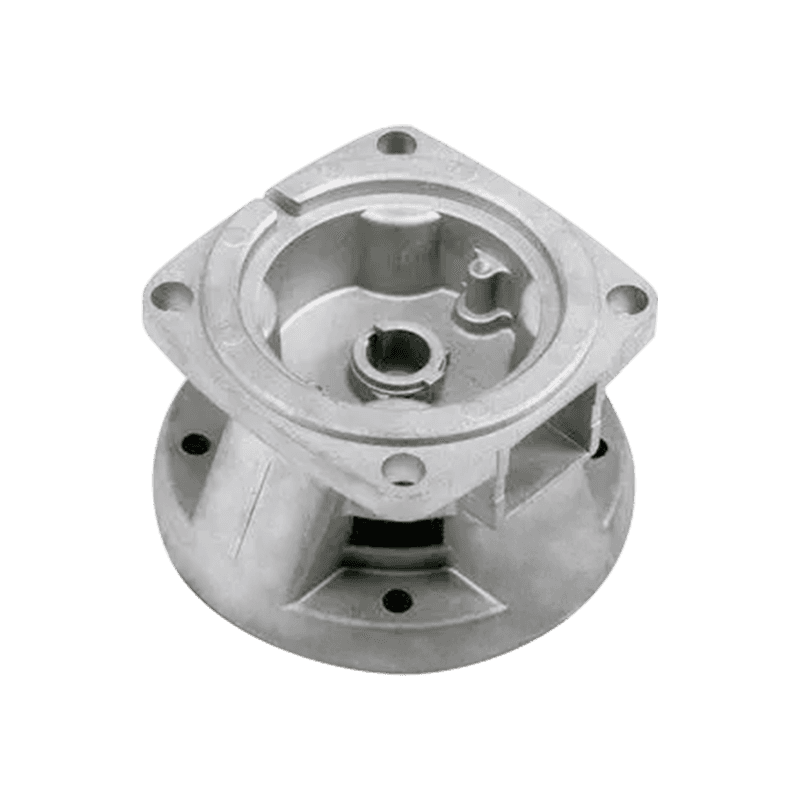

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hva er applikasjonene og tekniske utfordringene med batteri som støper tilbehør innen nye energibatterier?

Som en viktig komponent i batterisystemet, Batteri die casting tilbehør Spiller en nøkkelrolle innen nye energibatterier. Bruksområder og tekniske utfordringer påvirker direkte ytelse, sikkerhet og pålitelighet av nye energibatterier. Tilbehør til batteri som støper tilbehør har et bredt spekter av applikasjoner i nye energibatterier, som dekker flere felt som elektriske kjøretøyer, energilagringssystemer og utstyr for fornybar energi. Disse applikasjonene har svært høye ytelseskrav for batteritilbehør. For eksempel i elektriske kjøretøyer er tilbehør pålagt å ha utmerket termisk ledningsevne, høye temperaturmotstand og mekanisk styrke for å sikre sikker drift og langsiktig stabilitet i batterisystemet.

En av de viktigste tekniske utfordringene som batteri die casting tilbehør innen nye energibatterier er materialvalg og stresshåndtering. Nye energibatterier fungerer vanligvis under høyspenning og høye strømforhold, så materialene til batteritilbehør må ha god elektrisk ledningsevne og korrosjonsmotstand, og samtidig være i stand til effektivt å håndtere termiske og mekaniske spenninger i batterisystemet for å unngå utmattelse og skade forårsaket av stresskonsentrasjon.

Når det gjelder teknologisk innovasjon, må tilbehør til batteri casting for kontinuerlig optimalisere og forbedre design- og produksjonsprosessene for å tilpasse seg den raske utviklingen og endringene i ny energibatteriteknologi. For eksempel, som svar på lettvekt og tetningskrav til batteritilbehør i litium-ion-batterisystemer, må vi utforske nye materiallegeringer, behandle teknologier og overflateleggsteknologier for å forbedre produktytelsen og påliteligheten.

Påføringen av batteri die casting tilbehør innen nye energibatterier innebærer også forbedringer i energitetthet og syklus levetid. Med populariteten til elektriske kjøretøyer og energilagringssystemer blir energitettheten og syklusens levetidskrav til batterisystemer høyere og høyere, noe som krever at batteritilbehør effektivt reduserer energitapet og øker batteriets levetid, og reduserer dermed de totale kostnadene og forbedrer bærekraften.

I design- og produksjonsprosessen for tilbehør til batteri støpe tilbehør, hvordan balanserer du krav til produktytelse og kostnadseffektivitet?

Som profesjonell Batteri die casting tilbehør Produsent, å balansere krav til produktytelse og kostnadseffektivitet er et sentralt spørsmål som vi kontinuerlig må optimalisere og utforske under design- og produksjonsprosessen. Som en uunnværlig del av batterikomponentene påvirker design- og produksjonskvaliteten på batteri -støpeutstyr direkte ytelsen, holdbarheten og markedskonkurransen til batteriprodukter. Her er våre strategier og praksis for å balansere ytelse og kostnader:

I løpet av designfasen samarbeider vi tett med kunder for å velge de mest passende materialene, for eksempel aluminiumslegering eller sinklegering, i henhold til de spesifikke applikasjonsscenariene og funksjonskravene til batteritilbehør. Valg av materialer tar ikke bare hensyn til dens mekaniske egenskaper og korrosjonsmotstand, men tar også hensyn til kostnadseffektivitet og bærekraft. Ved å analysere og sammenligne egenskapene til forskjellige materialer, er vi i stand til å kontrollere produksjonskostnader mens vi oppfyller krav til produktytelse for å sikre at produktene har god kostnadseffektivitet.

Die Casting er en av kjerneteknologiene for å produsere tilbehør til batteri. Vi sikrer at produktene kan oppfylle kravene til nøyaktig størrelse og komplekse form gjennom presis muggdesign og effektiv injeksjonsprosess. Optimalisering av prosessparametere som smeltetemperatur, injeksjonstrykk og kjølehastighet forbedrer ikke bare produksjonseffektiviteten, men reduserer også energiforbruk og skrothastighet, og reduserer dermed produksjonskostnadene.

I løpet av produktdesignfasen bruker vi avansert CAD/CAM -teknologi og simuleringsprogramvare for muggdesign og prosessoptimalisering. Gjennom simuleringsanalyse er vi i stand til å forutsi og optimalisere fyllingssituasjonen og materialfluiditeten til produktet under støpeprosessen, unngå feil og forbedre produktkonsistensen. Disse tekniske midlene forbedrer ikke bare kvaliteten og påliteligheten til produktene, men kontrollerer også produksjonskostnadene effektivt, og gir kundene høyytelses- og rimelige batteri-støpeutstyr.

Til slutt implementerer vi et strengt kvalitetsstyringssystem og kontinuerlig forbedringsprosess. Streng kvalitetsinspeksjon og kontroll utføres på hvert produksjonsstadium for å sikre at hvert batteri die casting tilbehør oppfyller kundens tekniske krav og standarder. Gjennom kontinuerlig forbedring og teknologisk innovasjon optimaliserer vi kontinuerlig produktdesign og produksjonsprosesser for å forbedre ytelsen og markedets etterspørsel etter høykvalitets batteri die casting tilbehør.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.