Rollen til lettvektshensyn i sinklegeringsstøpte bildeler Lettvektsdesign har blitt en viktig retning i utviklingen av bilko...

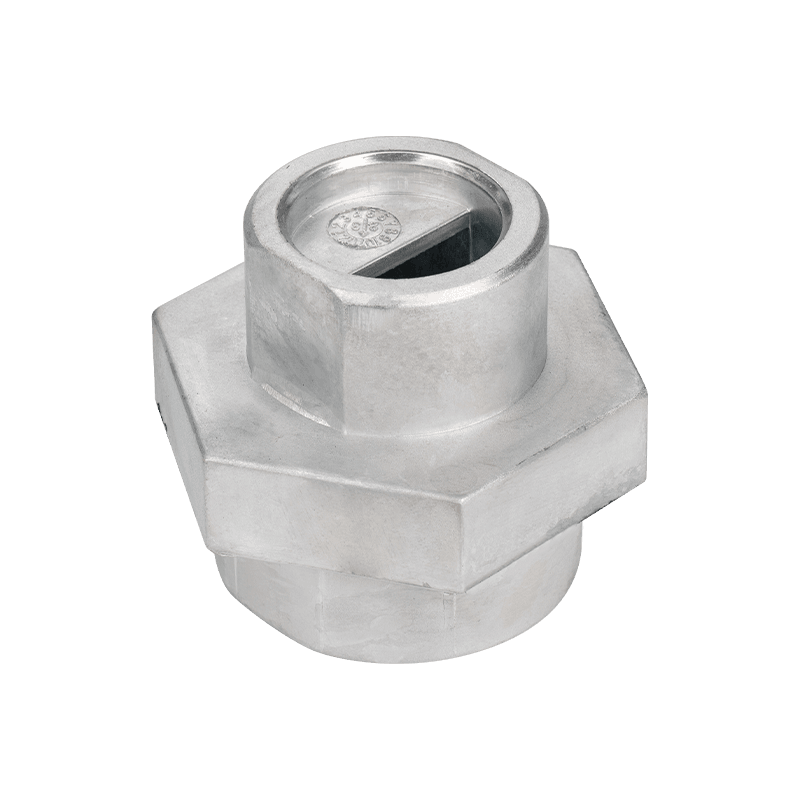

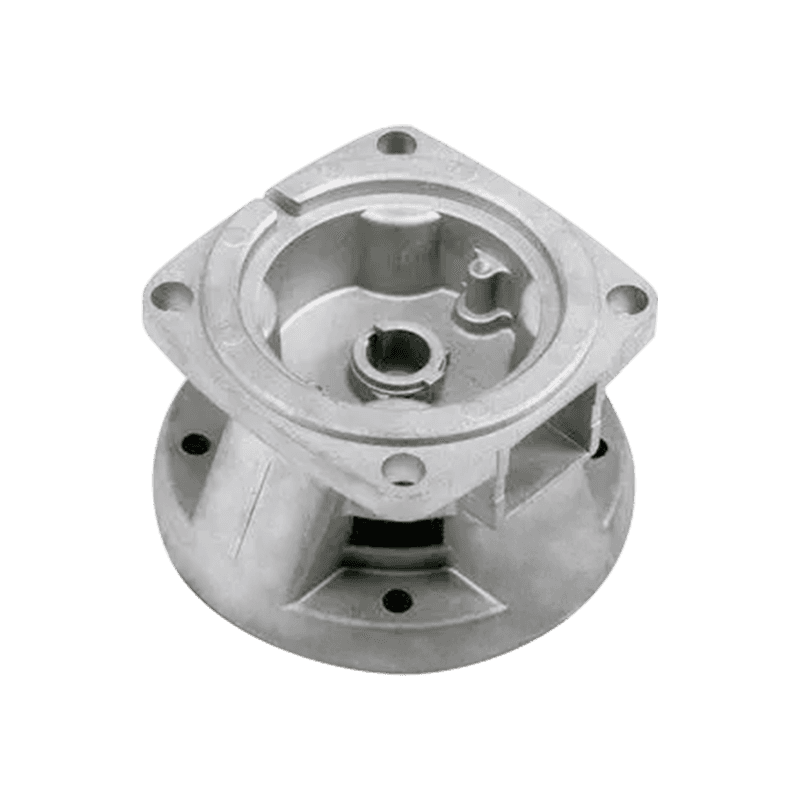

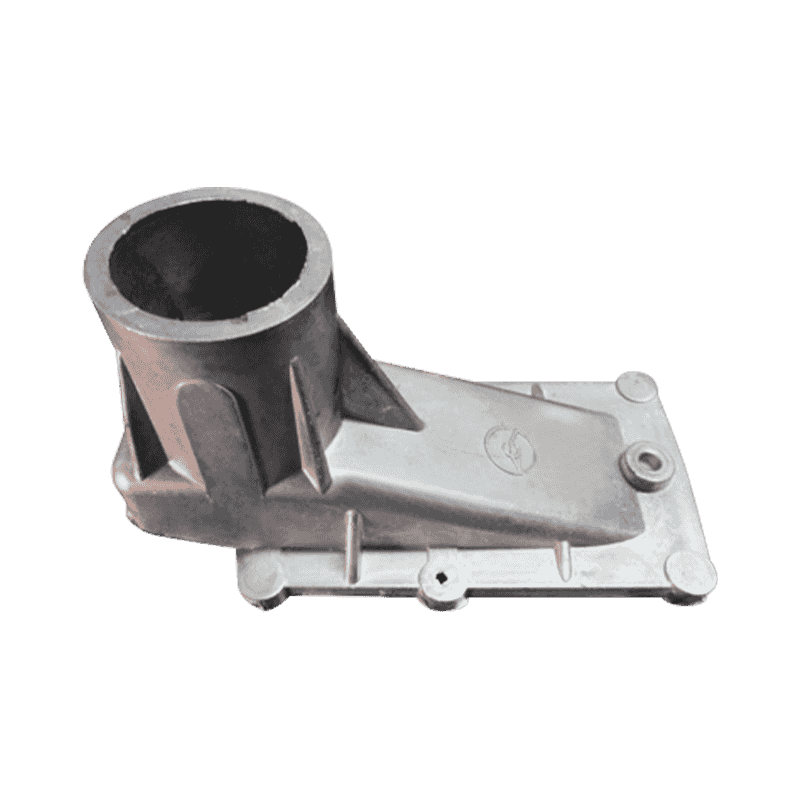

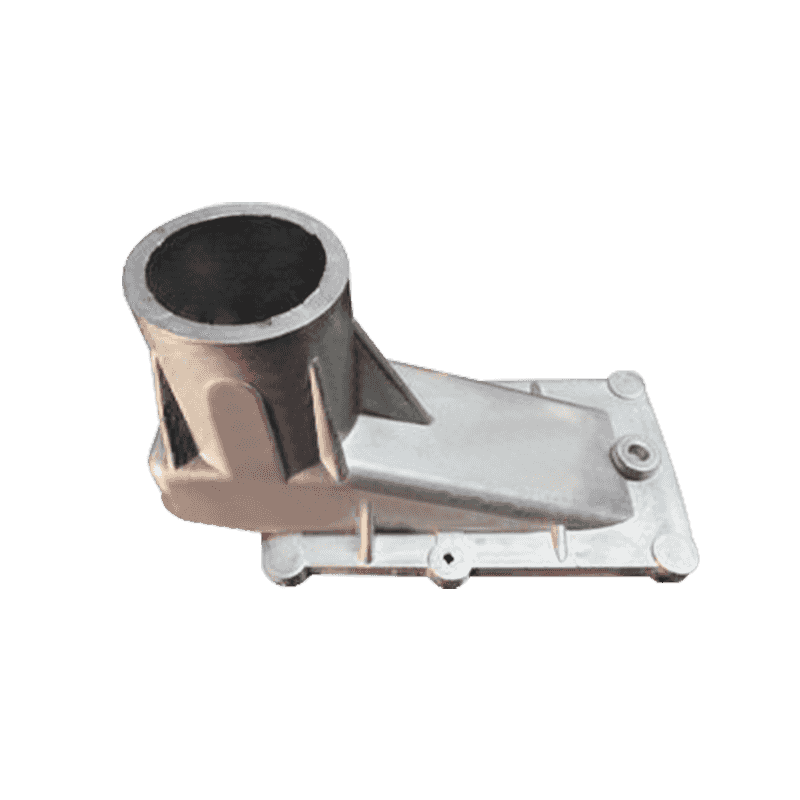

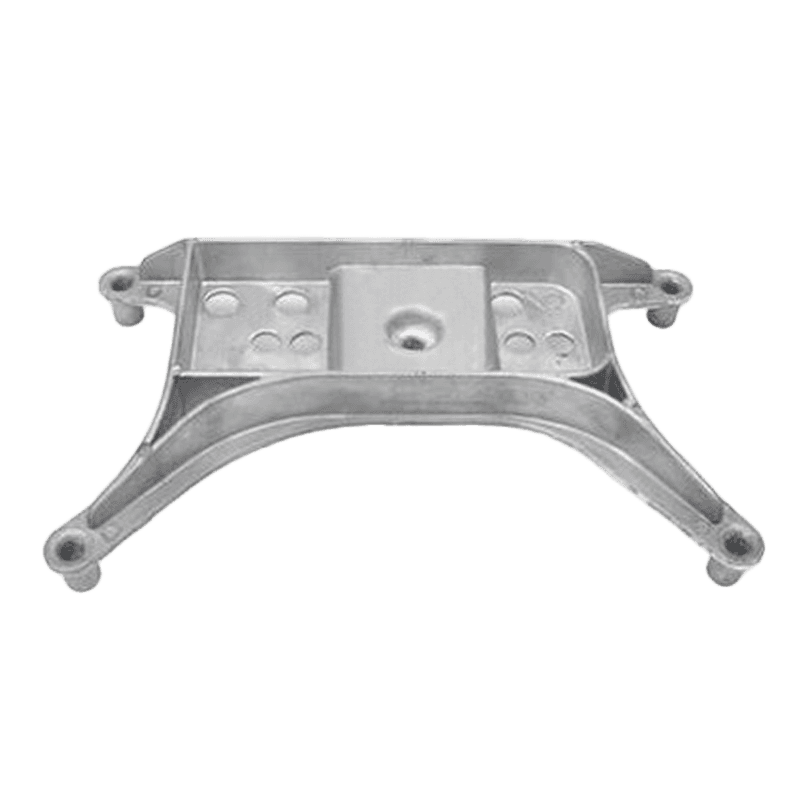

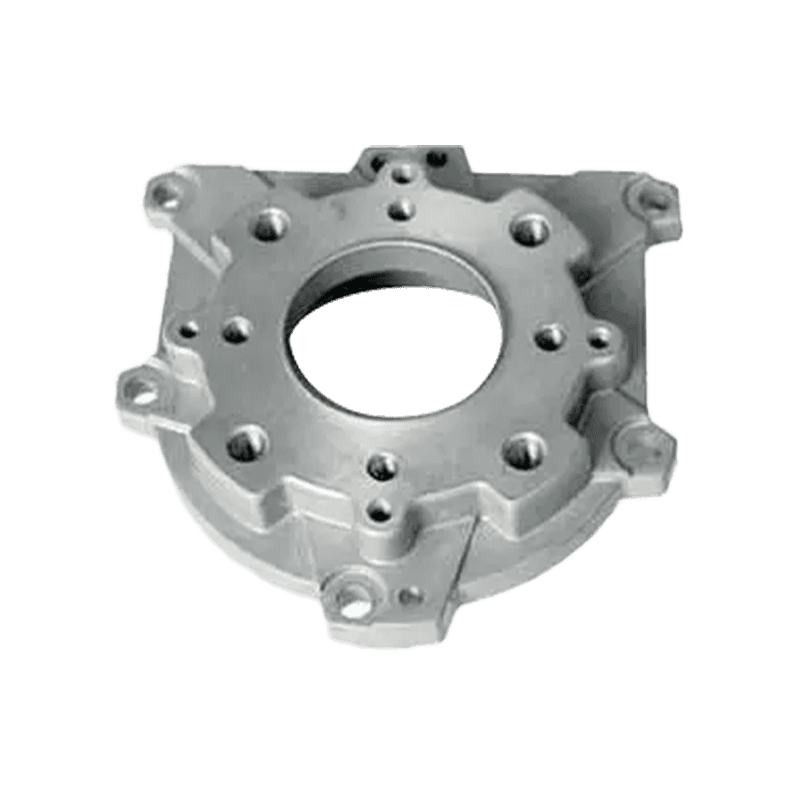

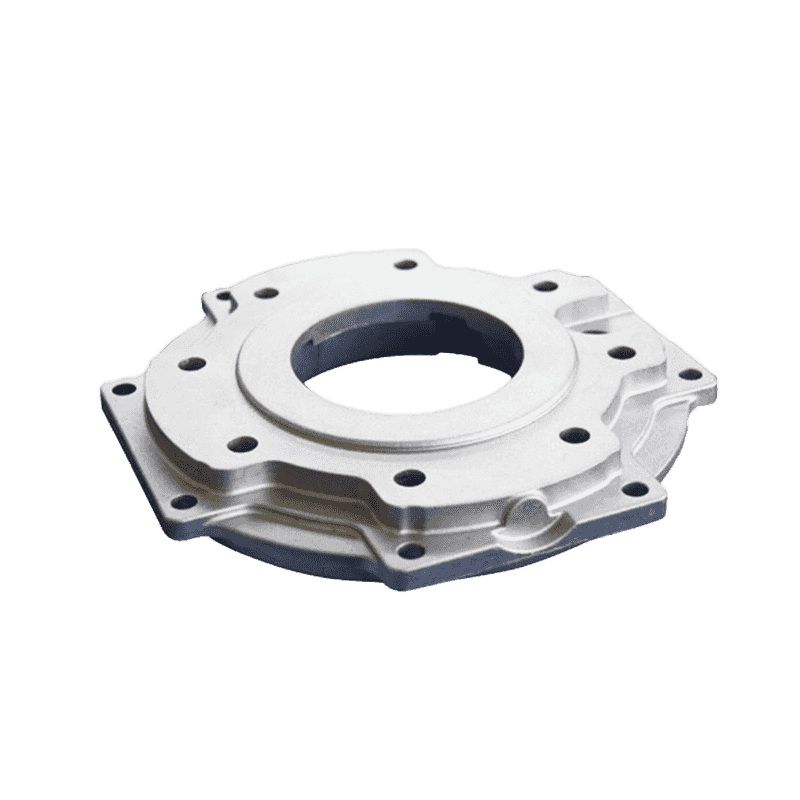

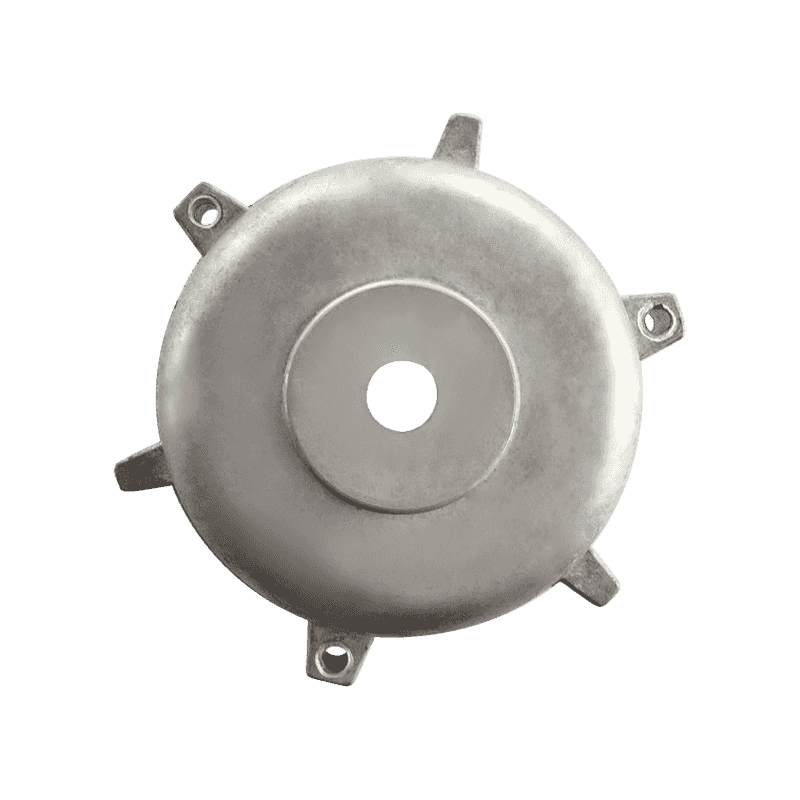

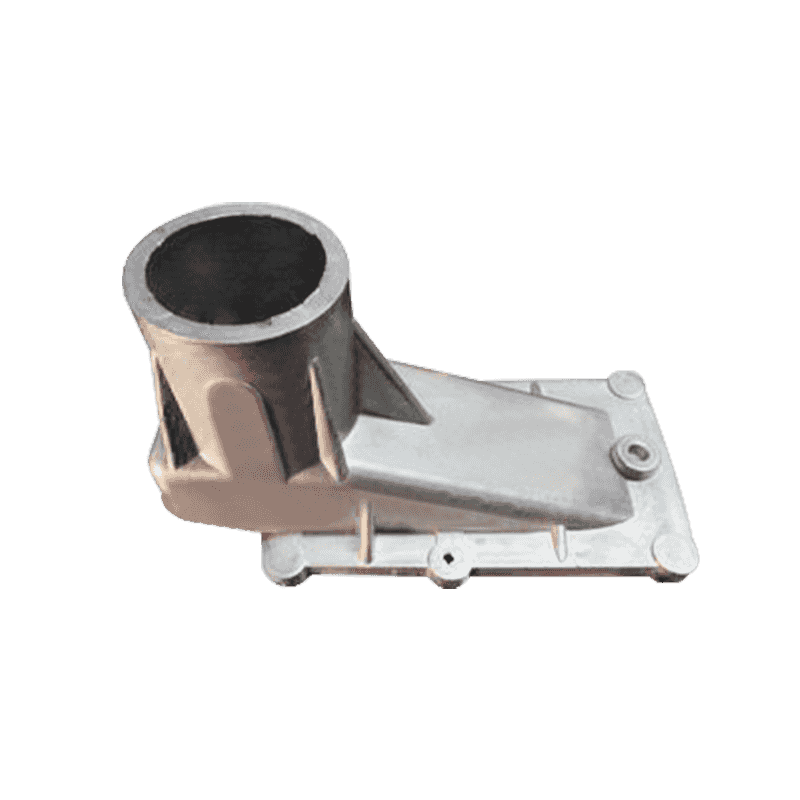

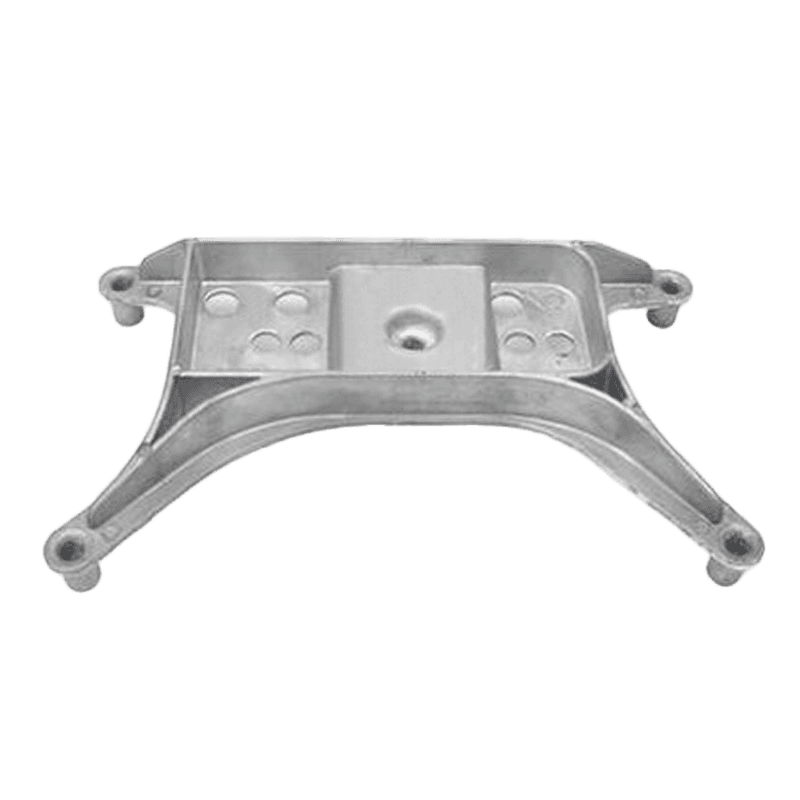

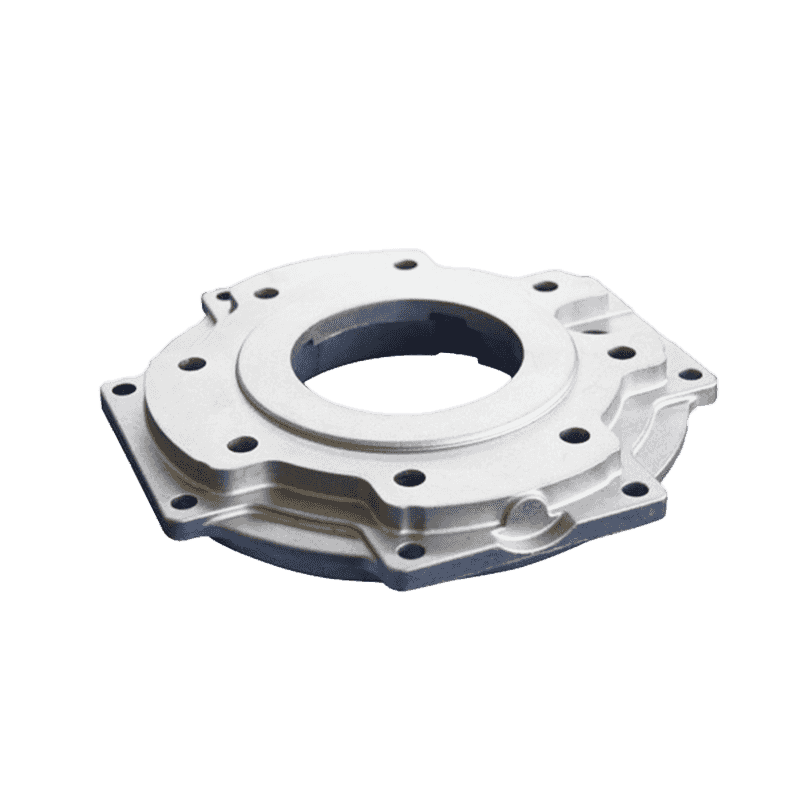

Les merAluminiumslegering Auto chassis deler die casting

Aluminiumslegeringer Auto chassisdeler, som et lett, korrosjonsbestandig metallmateriale, har blitt mye brukt innen bilproduksjon. Med den kontinuerlige utviklingen av bilindustrien blir kravene til bil chassisdeler høyere og høyere, spesielt med tanke på sikkerhet, komfort og miljøvern.

Aluminiumslegering har høy styrke og stivhet, og tåler store belastninger og påvirkningskrefter, og sikrer dermed stabiliteten og sikkerheten ved bilkjøring. Sammenlignet med tradisjonelt stål, har aluminiumslegering en lavere tetthet, noe som reduserer vekten av bilkabinettdeler kraftig, og reduserer dermed energiforbruket og utslippene. Dette hjelper ikke bare med å forbedre drivstofføkonomien i bilen, men reduserer også forurensning til miljøet.

Aluminiumslegering har god korrosjonsmotstand og kan opprettholde stabil ytelse i forskjellige tøffe miljøer. Dette er spesielt viktig for biler -chassisdeler fordi de ofte blir utsatt for skadelige miljøer som fuktighet og saltspray. Korrosjonsmotstanden til aluminiumslegering kan effektivt forlenge levetiden til chassisdeler, redusere hyppigheten av reparasjoner og utskiftninger og redusere vedlikeholdskostnader.

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

| 1. Tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegningsbekreftelse | Vi vil tegne 3D -tegningene i henhold til kundenes 2D -tegninger eller prøver, og sende 3D -tegningene til kundene for bekreftelse. |

| 3. Sitat | Vi vil sitere etter å ha fått kundenes bekreftelse, eller sitere direkte i henhold til kundenes 3D -tegninger. |

| 4. Lage mugg/mønstre | Vi vil lage muggsopp eller pattener etter å ha fått formbestillinger fra kundene. |

| 5. Lagende prøver | Vi vil lage ekte prøver ved hjelp av formene og sende dem til kundene for bekreftelse. |

| 6. Masseproduserende | Vi vil produsere produktene etter å ha fått kundenes bekreftelse og bestillinger. |

| 7. Inspeksjon | Vi vil inspisere produktene av våre inspektører eller be kundene om å inspisere sammen med oss når de er ferdige. |

| 8. Forsendelse | Vi sender varene til kundene etter å ha fått inspeksjonsresultatet og kundenes bekreftelse. |

| Behandle: | 1) Die casting / profil ekstrudering |

| 2) Maskinering: CNC -sving, fresing, boring, sliping, reaming og gjenging | |

| 3) Overflatebehandling | |

| 4) Inspeksjon og emballasje | |

| Materiale tilgjengelig: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumslegeringer Profil Ekstrudering: 6061, 6063 | |

| 3) Zine-legeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Overflatebehandling: | Polere |

| Skudd sprengning | |

| Sandblåsing | |

| Pulverbelegg | |

| Anodisering | |

| Kromplating | |

| Passivering | |

| E-belegg | |

| T-belegg | |

| etc. | |

| Toleranse: | /-0.01mm |

| Vekt per enhet: | 0,01-5 kg |

| Bestill ledetid: | 20-45 dager (i henhold til mengden og kompleksiteten til produktet 1 |

-

-

Dimensjonsnøyaktighet i støping av bly Blystøping er kjent for sin evne til å oppnå høy dimensjonal presisjon, noe som er av...

Les mer -

Oversikt over aluminiumsprofilbraketter Aluminiumsprofilbraketter er mye brukte komponenter i ulike strukturelle og mekanisk...

Les mer -

Mekanisk styrke av sink-støping i strukturelle applikasjoner Sinkstøping er mye brukt i ulike bransjer på grunn av balansen ...

Les mer -

Visuelle inspeksjonsmetoder Visuell undersøkelse fungerer som første linje i kvalitetsvurdering for pressstøpte av a...

Les mer

Hva er de viktigste fordelene med Aluminiumslegering Auto chassis deler die casting teknologi?

Aluminiumslegering har egenskapene til lett vekt, noe som er spesielt viktig for bildeler. Lette chassisdeler kan ikke bare redusere kjøretøyets totale vekt, men også forbedre drivstoffeffektiviteten og redusere utslippene. Derfor hjelper bruk av aluminiumslegering for å produsere chassisdeler til å møte stadig strengere miljøforskrifter og forbrukernes etterspørsel etter energisparende og miljøvennlige biler.

Aluminiumslegering har utmerkede mekaniske egenskaper og korrosjonsmotstand. Sammenlignet med tradisjonelle stålmaterialer, presterer aluminiumslegering bedre i høye temperaturer og fuktige miljøer og er ikke lett å ruste, noe som er en viktig fordel for langsiktig bruk og vedlikehold av bildeler. I tillegg er styrken og hardheten til aluminiumslegering også tilstrekkelige til å oppfylle kravene til biler for biler, noe som sikrer stabiliteten og sikkerheten under komplekse veiforhold.

Aluminiumslegering har sterk maskinbarhet og er egnet for støping. Die casting-teknologi kan oppnå høy presisjon og komplekse formdelerproduksjon, noe som sikrer dimensjons nøyaktighet og konsistens i hver chassisdel. Dette er spesielt viktig for montering og matching i bilproduksjon, noe som hjelper til med å forbedre monteringskvaliteten og ytelsen til hele kjøretøyet. I tillegg kan die casting-teknologi også oppnå storstilt produksjon, redusere produksjonskostnadene og forbedre produksjonseffektiviteten.

Aluminiumslegeringsmaterialer har en høy gjenvinningsgrad. Aluminiumslegering kan resirkuleres for å redusere ressursavfall og miljøforurensning. Dette samsvarer ikke bare med begrepet bærekraftig utvikling, men kan også redusere produksjonskostnadene og forbedre de økonomiske fordelene ved bedrifter.

Hvordan sikre kvaliteten og påliteligheten av die-casting av aluminiumslegerings-bilchassisdeler?

Valg av råvarer er avgjørende. Råstoffer av aluminiumslegering av høy kvalitet er grunnlaget for å sikre kvaliteten på chassisdelene. Når du velger aluminiumslegeringsmaterialer, må deres kjemiske sammensetning, renhet og ytelsesindikatorer vurderes. Strenge materialinspeksjons- og screeningsprosesser kan effektivt forhindre at underordnede materialer går inn i produksjonsprosessen og sikrer produktkvalitet fra kilden.

Kontrollen av die-støpeprosessen er nøkkelen. Parametere som temperatur, trykk og hastighet i støpeprosessen vil ha en viktig innvirkning på kvaliteten på sluttproduktet. Derfor er det nødvendig med avansert støpeutstyr og prosessteknologi for å sikre at hver parameter er innenfor det optimale området. For eksempel kan rimelig kontroll av helletemperaturen på aluminiumsvæske og formtemperaturen redusere porene og krympingshullene i støpegods og forbedre tettheten og styrken til støpet. Samtidig kan optimalisering av støpehastigheten og trykket redusere deformasjonen og sprekkingen av støpegods og forbedre dimensjonsnøyaktigheten og overflatekvaliteten.

Mold design og vedlikehold er også viktige koblinger for å sikre kvaliteten på støping. Mold design av høy kvalitet kan forbedre støpeeffekten av støping og redusere defekter og skraphastigheter. Regelmessig vedlikehold og vedlikehold av formen kan forlenge formenes levetid og sikre stabiliteten og konsistensen av hver die-casting.

I produksjonsprosessen er streng kvalitetsinspeksjon og kontroll uunnværlig. Moderne inspeksjonsutstyr og midler, for eksempel røntgenfeildeteksjon, ultralydinspeksjon, tre-koordinatmåling, etc., kan omfattende inspisere de interne defektene, dimensjons nøyaktighet og overflatekvalitet på støping, og rettidig oppdage og rette problemer. I tillegg kan det å etablere et lydkvalitetsstyringssystem og implementere overvåkning og opptak av full prosess for å sikre at kvaliteten på hvert produkt oppfyller standardene og kravene.

Talentdyrking og teknisk trening er også nøkkelen til å sikre kvaliteten og påliteligheten av die-casting av aluminiumslegerings-bilkampekomponenter. Dyktige operatører og profesjonelle tekniske team kan omgående oppdage og løse problemer som oppstår i produksjonsprosessen, forbedre produksjonseffektiviteten og produktkvaliteten. Derfor bør bedrifter styrke teknisk opplæring og ferdighetsforbedring av ansatte, og kontinuerlig forbedre det generelle tekniske nivået og styringsnivået.

Hva er den fremtidige utviklingstrenden med die-casting-teknologi for aluminiumslegerings-bilchassiskomponenter?

Lett vil fortsette å være i fokus for utviklingen av aluminiumslegeringsteknologi. Etter hvert som den globale energikrisen og miljøproblemene blir stadig alvorlige, legger bilprodusenter mer oppmerksomhet til drivstofføkonomien og miljømessige ytelser til kjøretøyer. Aluminiumslegering vil bli mer brukt i bilkabinettkomponenter på grunn av dens lette og høye styrke. I fremtiden vil kombinasjonen av lette materialer og strukturell design ytterligere forbedre kjøretøyets ytelse og effektivitet og oppfylle de doble behovene til forbrukere og forskrifter.

Bruken av avansert produksjonsteknologi vil fremme forbedring av støpesteknologi. Utviklingen av intelligent produksjon, digital produksjon og automatiseringsteknologi vil forbedre produksjonseffektiviteten og kvaliteten på støping av aluminiumslegering. For eksempel kan digital muggdesign og produksjonsteknologi forbedre nøyaktigheten og levetiden til muggsopp og redusere feil og skraphastigheter i produksjonen. Bruken av automatiserte produksjonslinjer og robotteknologi kan realisere full automatiseringsoperasjoner, redusere virkningen av menneskelige faktorer på produktkvalitet og forbedre konsistensen og stabiliteten i produksjonen.

Forskning og utvikling av nye materialer og nye prosesser vil bringe teknologiske gjennombrudd. Med utvikling av materialvitenskap vil nye aluminiumslegeringsmaterialer med høy ytelse fortsette å dukke opp. Disse materialene har bedre ytelse når det gjelder styrke, seighet, korrosjonsmotstand, etc., og kan oppfylle applikasjonsscenarier med høyere etterspørsel. Samtidig vil promotering og anvendelse av avanserte die-casting-prosesser som vakuum-støpe, halvfast die-casting og høytrykksdie-casting også forbedre kvaliteten og ytelsen til støpegods og utvide applikasjonsomfanget av aluminiumslegeringer i bilindustrien.

Miljøvern og bærekraftig utvikling vil bli viktige retninger for teknologisk utvikling. Fremtidig aluminiumslegeringsteknologi vil være mer oppmerksom på energibesparing, reduksjon av utslipp og resirkulering av ressurser. Ved å optimalisere produksjonsprosesser og utstyr, kan vi redusere energiforbruk og avfallsutslipp og oppnå grønn produksjon og ren produksjon. Samtidig vil å styrke resirkuleringen av aluminiumslegeringsmaterialer og bygge et komplett sirkulært økonomisk system bidra til å redusere ressursforbruk og miljøbelastning og fremme den bærekraftige utviklingen i industrien.

Samarbeid og innovasjon vil være viktige krefter i å fremme teknologisk fremgang. Nære samarbeid mellom bilprodusenter, deleleverandører, vitenskapelige forskningsinstitusjoner og universiteter vil fremme felles forskning og utvikling og anvendelse av teknologi. Gjennom tekniske utvekslinger og samarbeidsinnovasjon kan FoU og industrialiseringsprosessen for nye teknologier akselereres, og den bærekraftige utviklingen og fremdriften for aluminiumslegeringsteknologi kan fremmes.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.