Er styrken til aluminiumslegering av elektroverktøydeler som støper tilstrekkelig til å oppfylle kravene til høye belastningsoperasjoner?

03-06-2025 Grunnleggende styrkeegenskaper ved aluminiumslegeringsdeler under støpeprosess

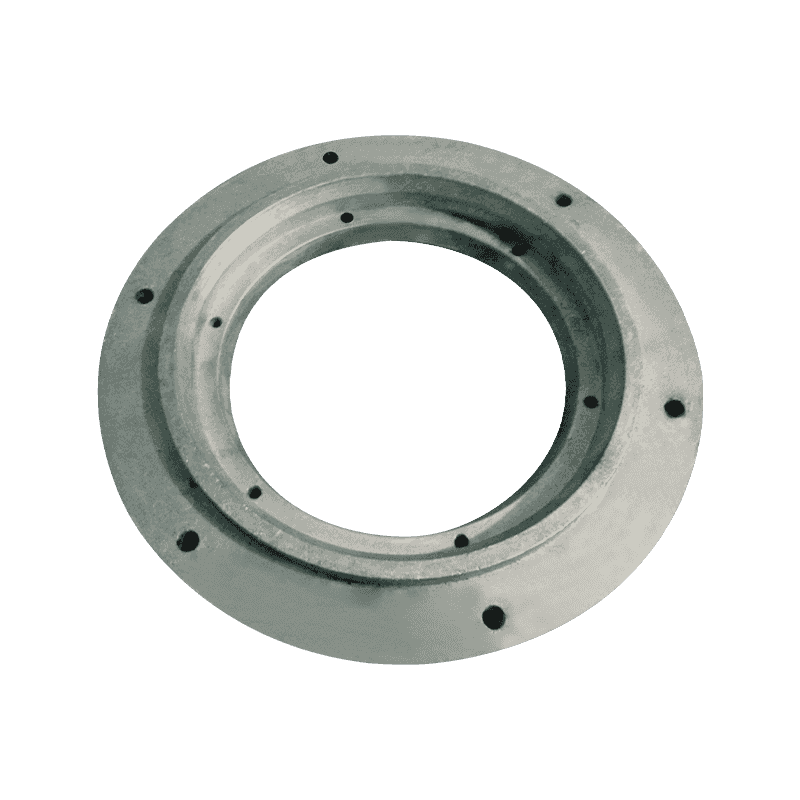

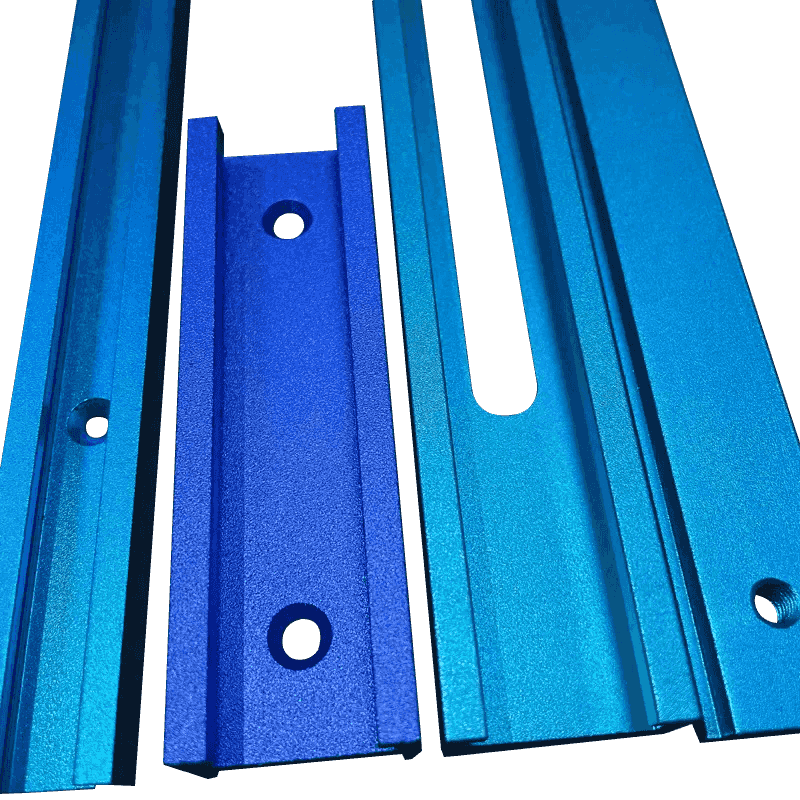

Aluminiumslegering die-castings er mye brukt i elektroverktøyhus og indre strukturelle deler på grunn av deres lave tetthet, lysstruktur og høy støpingseffektivitet. Vanlige materialer som ADC12, A380, ALSI9CU3, etc. har god strekkfasthet og påvirkningsmotstand. Selv om den absolutte styrken til aluminiumslegering er lavere enn for smidd stål eller rustfritt stål, kan det bærende gapet kompenseres ved distribusjon av veggtykkelse, ribbearbeid, etc. under design. For boliger, beskyttelsesstruktur eller trykkbærende deler av elektroverktøy, kan deres grunnleggende styrke oppfylle de mekaniske kravene som kreves for daglig bruk.

Påvirkningen av strukturell design og kraftfordeling på styrkeytelse

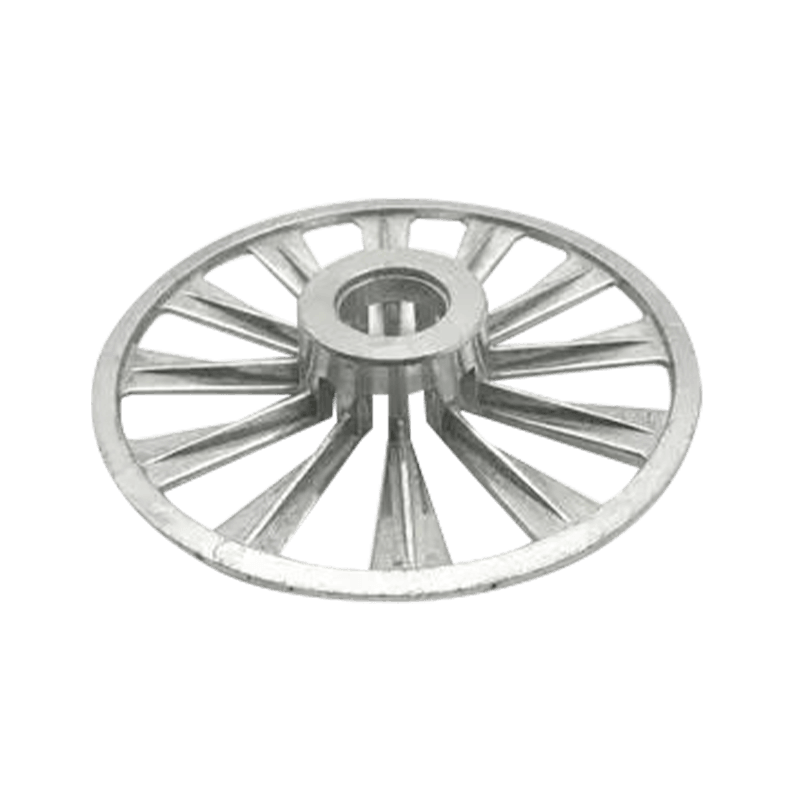

Die castings må vurdere strukturell enhetlighet og prinsipper for spredning av stress under design. Spenningskonsentrasjon kan reduseres ved å forsterke ribbeina, støtte ribbeina eller filetoverganger, og dermed forbedre den totale bærende kapasiteten. Die-støpte deler i elektroverktøy må vanligvis tåle intermitterende vibrasjoner, høyfrekvente rotasjon og reaksjonskraftpåvirkning. Derfor er rimelig strukturell design ikke bare nøkkelen til å forbedre bærende ytelse, men også direkte relatert til stabiliteten til deler under bruk.

Påvirkningen av die-casting støpekvalitet på styrke konsistens

Hvis svinnhull, porer, kalde lukker og andre defekter oppstår under støpeprosessen, vil kompaktheten til den indre strukturen til delene bli påvirket, noe som resulterer i en reduksjon i lokal styrke. For å sikre kvaliteten på støpende deler, må nøkkelprosessparametere som muggtemperatur, legeringsstrøkhastighet, eksosanlegg og muggdesign kontrolleres. Ferdige deler må vanligvis verifiseres ved røntgendeteksjon, metallografisk analyse eller mekanisk testing for å verifisere deres styrkefordeling. I masseproduksjon er kontrollerbarheten til støpeprosessen av stor betydning for å sikre konsistensen av generell styrke.

Applikasjonsgrenser egnet for høye belastningsscenarier

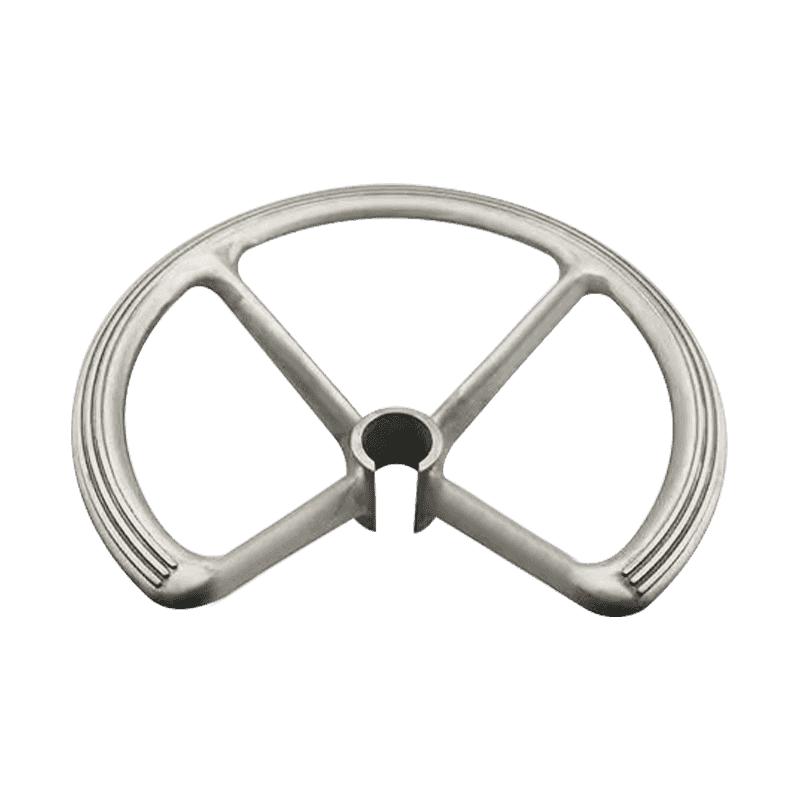

Selv om støpte aluminiumslegeringsdeler er mye brukt i transmisjonshuset, frontbeskyttelsesplaten, girhulen og andre deler av elektroverktøy, kan noen strukturer fremdeles møte utilstrekkelig styrke eller deformasjonsproblemer under miljøer med høy frekvens, høyeffekt og høye temperaturer. For eksempel stiller tunge industrielle boremaskiner, påvirkningsnøkler og andre operasjoner med høy intensitet og lange arbeidssykluser høyere krav til utmattelsesytelsen til deler. I slike scenarier er det ofte nødvendig å matche forsterkede aluminiumlegeringsmaterialer eller forbedre mekaniske egenskaper gjennom varmebehandling, infiltrasjon og andre metoder.

Kombinert med etterbehandlingsprosessen for å optimalisere styrkeytelsen

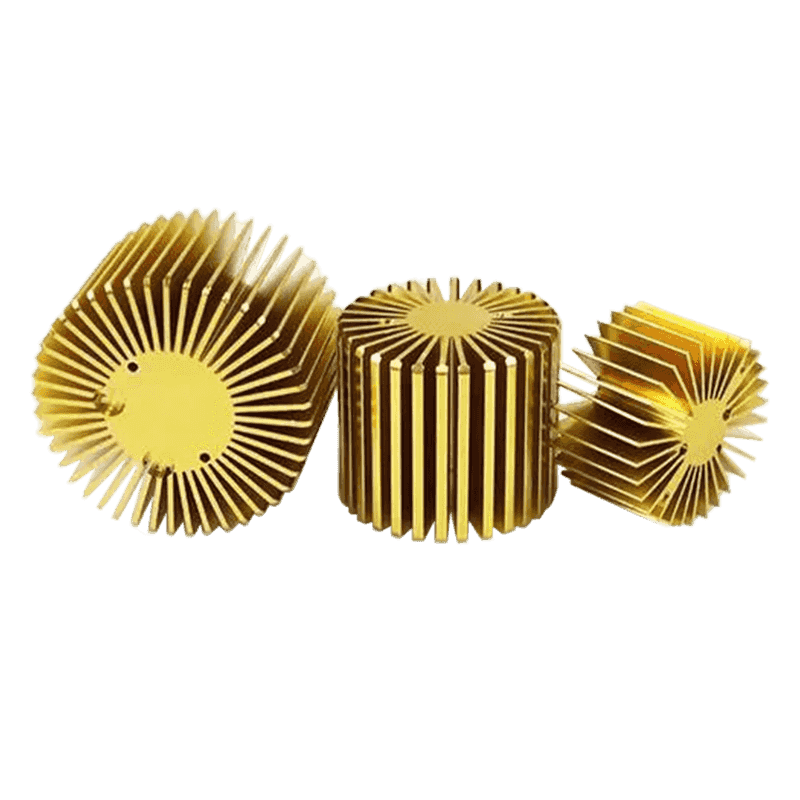

For å forbedre styrken ytterligere bruker støping av aluminiumslegering ofte T5- eller T6 -varmebehandlingsprosess for å utfelle og herde Si- og CU -elementene i organisasjonen. Samtidig vil noen viktige deler bli supplert med mekanisk prosessering for å sikre tilkoblingsnøyaktighet og mekanisk stabilitet. Når det gjelder overflatebehandling, hjelper prosesser som anodisering og elektroforetisk belegg ikke bare til å forbedre korrosjonsmotstanden, men også gi en viss bufferbeskyttelse mot ekstern kraftpåvirkning.

Søknadsytelse i faktiske tilfeller

I faktiske produktapplikasjoner, for eksempel en viss modell for håndholdt vinkelkvern, bruker den fremre skallet ADC12 -støping. Det er bekreftet at denne strukturen kan løpe stabilt i hundrevis av timer i et høyhastighets vibrasjonsmiljø uten åpenbare sprekker eller deformasjon. I tillegg, i skallstrukturen av høyfrekvente demontering og elektriske skiftenøkler, blir også støpte aluminiumslegeringer brukt mye, og kravene til torsjons- og kompresjonsmotstand blir oppfylt gjennom kontrollen av ribbeina og tykkelsesforholdet.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.