Hvordan bidrar aluminiumslegeringsmotordeler til vektreduksjon og drivstoffeffektivitet i kjøretøyer

16-07-2024Aluminiumslegeringsmotordeler bidrar til vektreduksjon og drivstoffeffektivitet i kjøretøyer først og fremst på grunn av følgende årsaker:

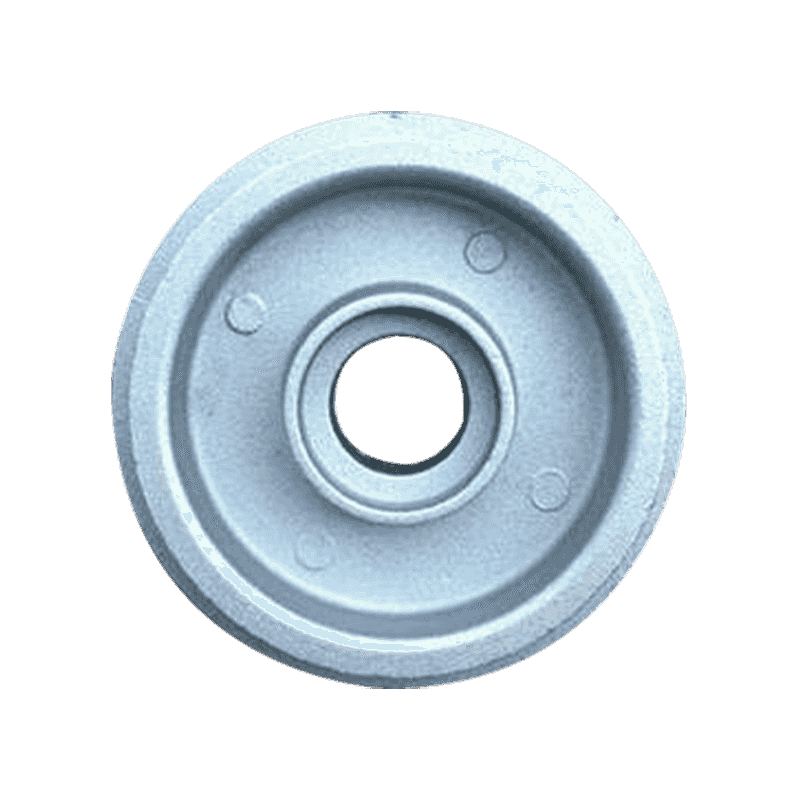

Lett natur: Aluminiumslegeringer er preget av deres lave tetthet, typisk omtrent en tredjedel av stål. Denne grunnleggende egenskapen lar bilingeniører oppnå betydelige vektbesparelser i kritiske motorkomponenter som sylinderhoder, motorblokker, stempler og inntaksmanifolder. Reduksjonen i komponentvekt oversettes direkte til lavere total kjøretøyvekt. Lettere kjøretøy krever mindre energi for å akselerere, redusere og opprettholde hastigheten, noe som resulterer i forbedret drivstoffeffektivitet. Å redusere kjøretøyets vekt bidrar til lavere utslipp og overholdelse av miljøforskrifter som tar sikte på å redusere karbonavtrykk.

Redusert treghet: treghet refererer til et objekts motstand mot å endre bevegelsestilstand. Lettere aluminiumslegeringsmotordeler viser lavere masse og derfor lavere treghet sammenlignet med tradisjonelle materialer som støpejern eller stål. Denne egenskapen er spesielt fordelaktig i byens kjøreforhold der hyppige stopp og starter oppstår. Motorer utstyrt med lettere komponenter krever mindre drivstoff for å overvinne treghet under akselerasjons- og retardasjonsfaser, noe som bidrar til generelle drivstoffbesparelser i løpet av kjøretøyets levetid.

Forbedret forhold til kraft-til-vekt: Det overordnede styrke-til-vekt-forholdet mellom aluminiumslegeringer lar bilingeniører designe motorer som gir sammenlignbar eller forbedret ytelse mens de reduserer total motorstørrelse og vekt. Et høyere forhold mellom kraft og vekt betyr at motoren kan generere mer kraft i forhold til dens vekt, noe som resulterer i forbedret akselerasjon og respons. Denne designtilnærmingen forbedrer ikke bare kjøretøyets ytelse, men støtter også drivstoffeffektivitet ved å optimalisere motorens driftseffektivitet på tvers av en rekke kjøreforhold.

Forbedret termisk effektivitet: Aluminiumslegeringer har utmerkede termiske konduktivitetsegenskaper, som letter effektiv varmeavledning fra kritiske motorkomponenter. Effektiv varmehåndtering er avgjørende for å opprettholde optimale driftstemperaturer i motoren. Ved å spre varmen mer effektivt, bidrar aluminiumslegeringsmotordeler med å forbedre forbrenningseffektiviteten og redusere energitap forbundet med varmeoverføring. Motorer som opererer ved optimale temperaturer opplever mindre termisk stress og presterer mer effektivt, noe som fører til lavere drivstofforbruk og utslipp.

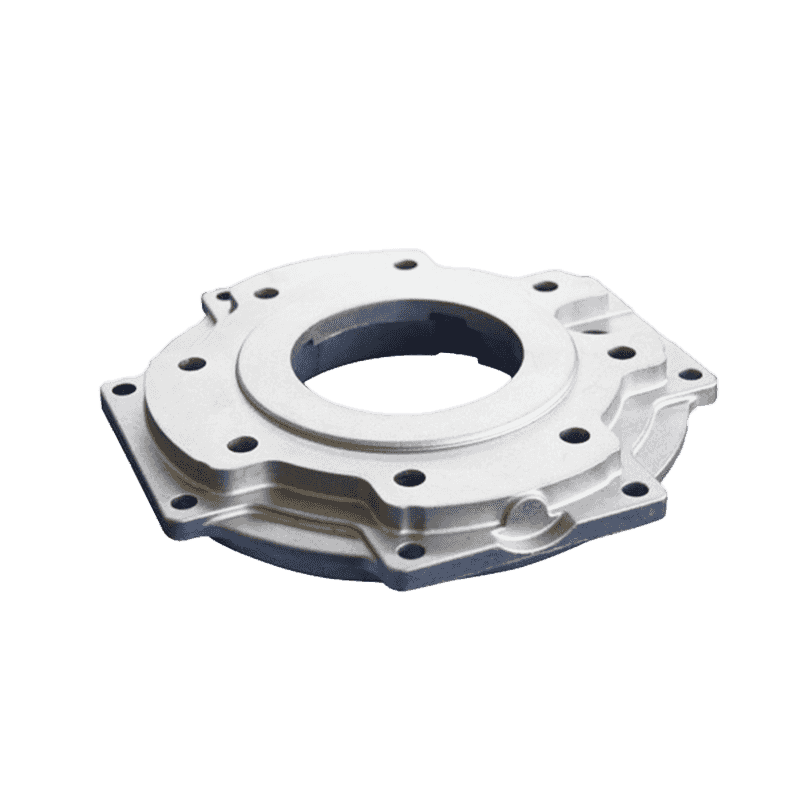

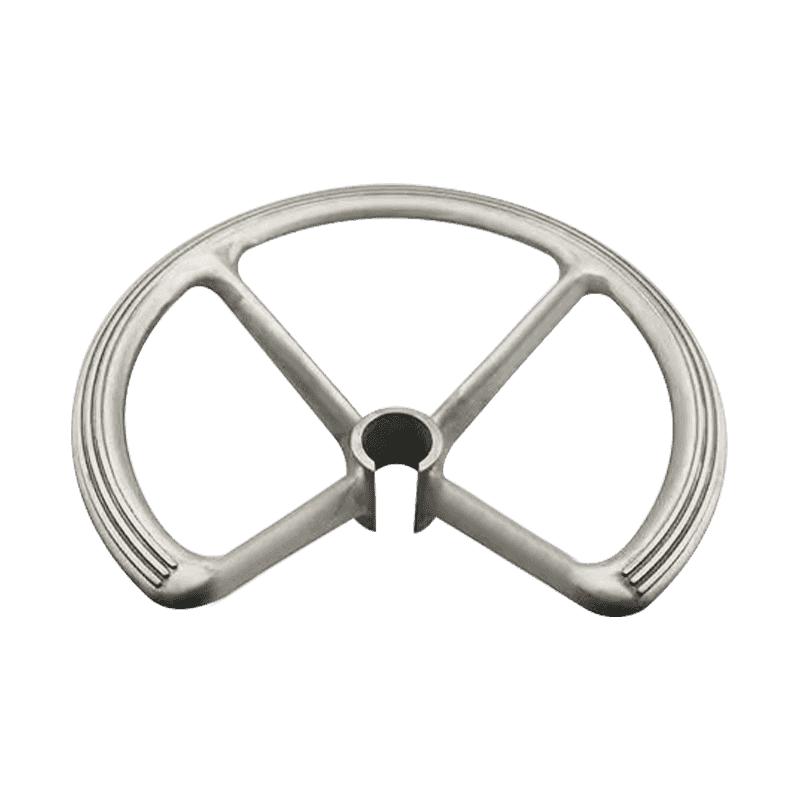

Designfleksibilitet: Aluminiumslegeringer gir større designfleksibilitet sammenlignet med tradisjonelle materialer, for eksempel støpejern eller stål. Disse legeringene kan støpes i komplekse former og konfigurasjoner som optimaliserer ytelse og effektivitet. Ingeniører kan designe komponenter med intrikate kjølekanaler, strømlinjeformede luftstrømstier og reduserte friksjonsflater. Disse designoptimaliseringene minimerer energitap på grunn av friksjon og turbulens, og forbedrer dermed den totale motoreffektiviteten. Aluminiumslegeringer muliggjør integrering av lette strukturelle forsterkninger og forbedringer som forbedrer motorens holdbarhet og pålitelighet under forskjellige driftsforhold.

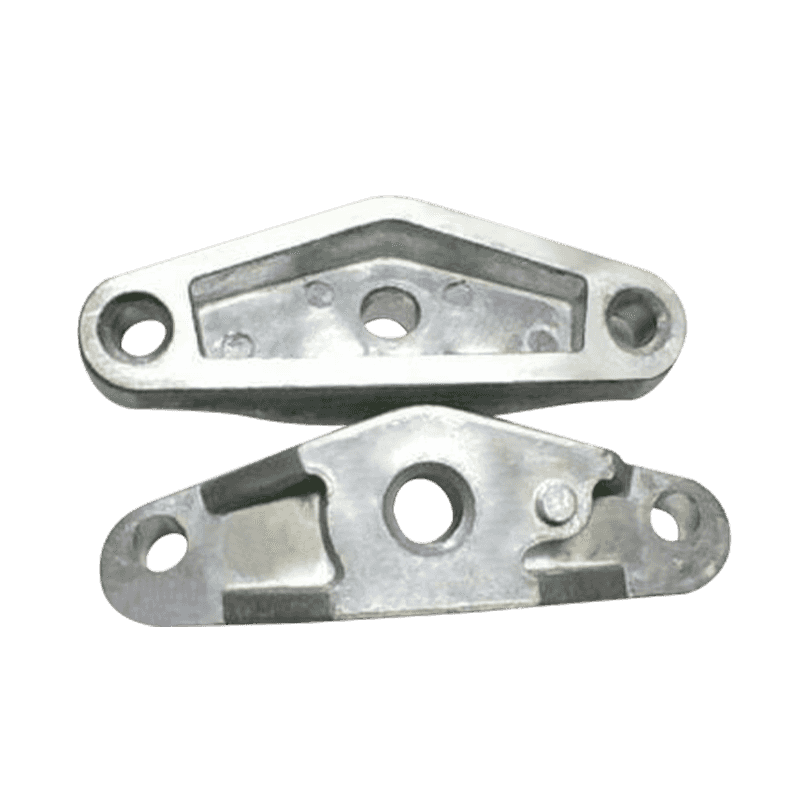

Holdbarhet og styrke: Moderne aluminiumslegeringer som brukes i bilmotorer er konstruert for å tilby eksepsjonell styrke, holdbarhet og pålitelighet. Disse legeringene gjennomgår avanserte metallurgiske prosesser og streng testing for å oppfylle de krevende kravene til bilapplikasjoner. Høy styrke aluminiumslegeringer viser overlegne mekaniske egenskaper, for eksempel utmattelsesmotstand og påvirkningsstyrke, og sikrer langsiktig ytelse og pålitelighet under tøffe driftsforhold. Holdbarheten til aluminiumslegeringsmotordeler reduserer behovet for vedlikehold og utskifting, og bidrar til lavere livssykluskostnader og støtter generell drivstoffeffektivitet ved å minimere driftsstans og driftsforstyrrelser.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.