Kan elektriske kjøretøy-støpende deler redusere de totale kostnadene for elektriske kjøretøyer mens du sikrer kvalitet?

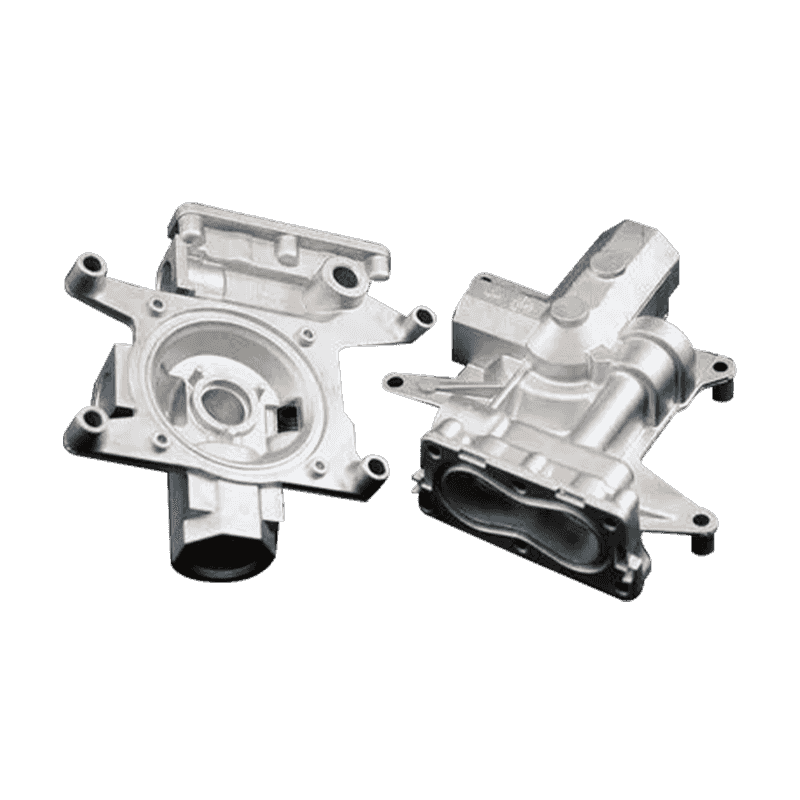

12-02-2025 Elektrisk kjøretøy die-casting tilbehør Spill en viktig rolle i produksjonen av elektrisk kjøretøy, spesielt mens du sikrer kjøretøyets ytelse og sikkerhet, har hvordan man kontrollerer produksjonskostnader også blitt et viktig spørsmål som produsenter står overfor. Som en effektiv produksjonsmetode kan die-casting-teknologi redusere de totale produksjonskostnadene for elektriske kjøretøyer til en viss grad, men dette må oppnås under forutsetningen for å sikre kvaliteten på tilbehøret.

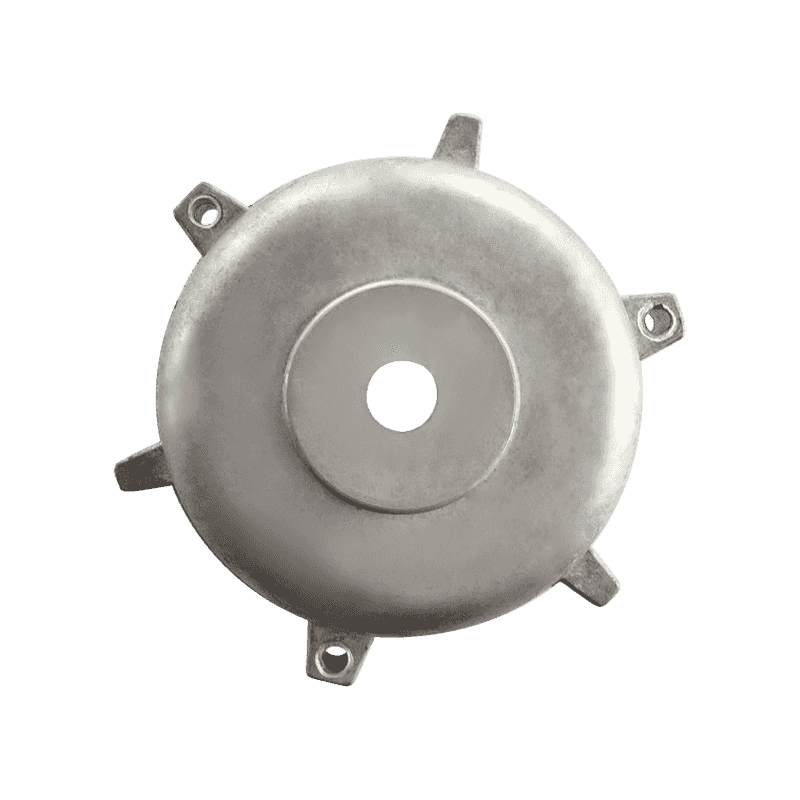

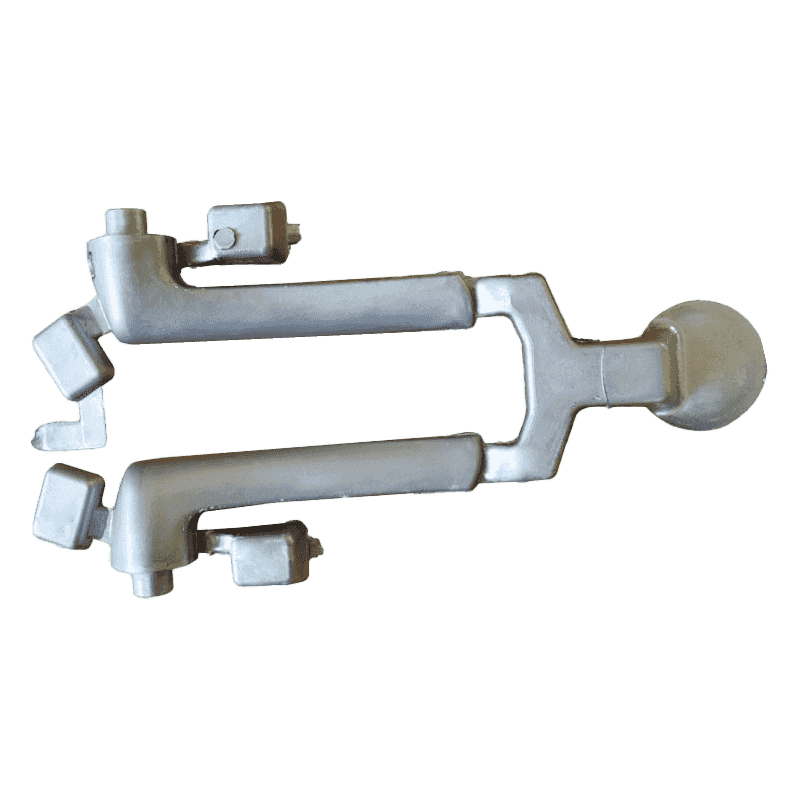

En av fordelene med die-casting-teknologi er at den kan oppnå høypresisjon og høyeffektivproduksjon. Sammenlignet med tradisjonelle støping eller maskineringsmetoder, kan støpesteknologi danne tilbehør av komplekse former på en gang, noe som reduserer behovet for sekundær prosessering. Denne prosessen forbedrer produksjonseffektiviteten kraftig og reduserer materialavfall, og reduserer dermed produksjonskostnadene for hvert tilbehør. For produsenter av elektriske kjøretøyer betyr effektiv produksjon av støpende tilbehør at de kan produseres i stor skala, noe som ytterligere fortynner kostnadene for et enkelt produkt.

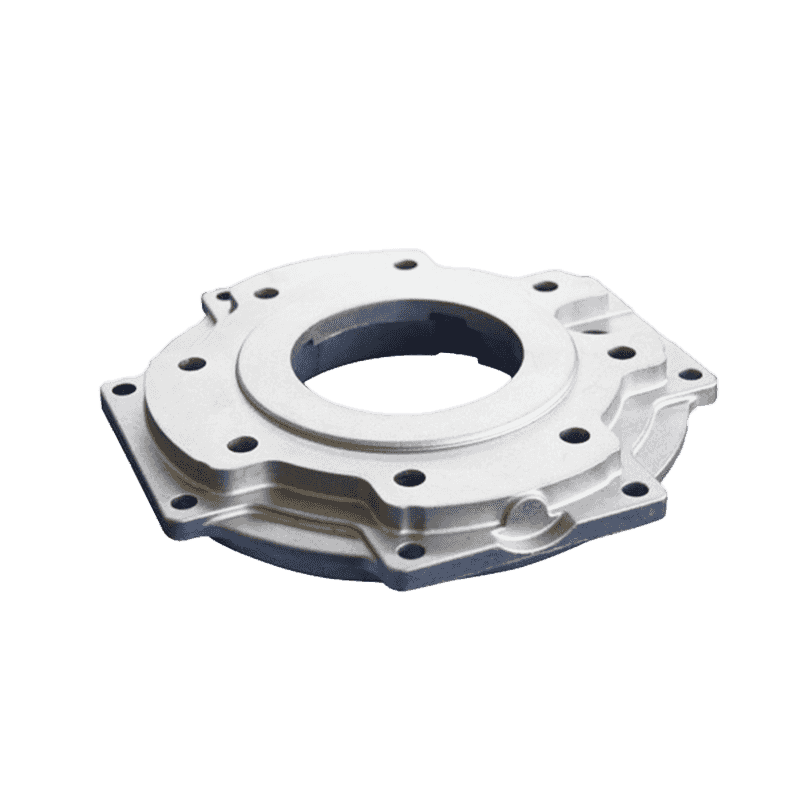

Det materielle utvalget av tilbehør til die-casting har også en viktig innvirkning på den totale kostnaden. Aluminiumslegering er et vanlig materiale i tilbehør til elektrisk kjøretøy, med lav tetthet og gode mekaniske egenskaper. Ved å optimalisere formelen og prosesseringsteknologien til aluminiumslegering, kan mengden som brukes reduseres samtidig som du sikrer styrken og holdbarheten til tilbehør. I tillegg har aluminiumslegering god termisk ledningsevne og korrosjonsbestandighet, noe som betyr at støpende tilbehør kan opprettholde ytelsen i lengre tid og ikke krever hyppig erstatning eller vedlikehold, og dermed reduserer kostnadene i langtidsbruk.

Kvalitetskontrollen og produksjonsnøyaktigheten til tilbehør til die-casting er nøkkelen for å sikre at die-støpeprosessen kan redusere kostnadene med hell. Hvis kvalitetsproblemer oppstår under produksjonsprosessen, kan det føre til ukvalifiserte produkter, øke omarbeidet og avfallet og skyve opp produksjonskostnadene. Derfor er streng kvalitetskontroll og presis muggdesign grunnlaget for å sikre effektiv produksjon og kontrollere kostnader. Selv om høye presisjonsformer og høy standard kvalitetskontroll kan øke investeringene i det innledende stadiet, kan disse investeringene gi kostnadsfordeler på lang sikt ved å redusere skrotfrekvensene og forbedre produksjonseffektiviteten.

Når det gjelder å redusere de totale kostnadene for elektriske kjøretøyer, spiller også støpeutstyr en rolle ved å redusere monteringsprosesser. Siden tilbehør til die kan oppnå produksjon av komplekse former i en støping, er det vanligvis ikke nødvendig med ytterligere sveising eller maskinering. Dette forenkler ikke bare monteringsprosessen, men reduserer også arbeidskostnader og monteringstid, og forbedrer dermed den generelle effektiviteten til produksjonslinjen.

Resirkulerbarheten til tilbehør til die-casting er også en viktig faktor for å redusere kostnadene. Materialer som aluminiumslegeringer kan resirkuleres og brukes på nytt, noe som reduserer kostnadene for råstoffinnkjøp. Produsenter av elektriske kjøretøyer kan redusere bruken av nye materialer ved å resirkulere avfallsdyping, og redusere produksjonskostnadene ytterligere. Denne bærekraftige produksjonsmetoden oppfyller ikke bare miljøkrav, men gir også økonomiske fordeler til bedrifter.

Selv om støpende deler har potensial til å redusere kostnadene, for å sikre at de oppnår den forventede kostnadseffektiviteten i faktisk produksjon, må produsentene fremdeles ta omfattende hensyn innen design, materialvalg, prosessoptimalisering og kvalitetskontroll. Gjennom raffinert styring og kontinuerlig optimalisering av produksjonsprosesser, kan støpende deler redusere de samlede produksjonskostnadene og forbedre markedskonkurransen og sikre ytelsen og sikkerheten til elektriske kjøretøyer.

Er du interessert i produktene våre

Legg igjen navn og e -postadresse for å få prisene og detaljene våre umiddelbart.